В комментариях к прошлой статье высказывались мнения, что материал похож на рекламу. Основой как для данной , так и для прошлой статьи, являлись переводы, пересказы переводов статей, документов, веб ресурсов. Тон источников - сохранён - из песни слова не выбросишь! Я лишь собрал всё вместе, увязал, добавив свои комментарии, выводы. За точность перевода некоторых специальных терминов - не ручаюсь: полностью погружаться в тему времени и желания нет, кому интересно - тот разберётся...

Итак, не так давно наткнулся на проект SALCOS® концерна Salzgitter AG, просмотрел и ... был реально заинтригован. Но начнём по порядку.

Производство чугуна является одним из главных "виновников" выброса СО2 в атмосферу. В доменных печах происходит процесс восстановления железа из железосодержащих материалов: железной руды, окатышей, агломерата при помощи кокса (углерод) до чугуна (железо) с выделением огромного объёма углекислого и угарного газа. Доменное производство - это технология типичная для углеродной (углеводородной) эры, т.к. восстановителем железа из железосодержащих материалов является кокс. Без природного газа современный процесс также немыслим. В Германии пятая часть всех выбросов приходится на производство чугуна.

Концерн Salzgitter AG является одним из ведущих технологических европейских концернов в области производства стали, владеет металлургическим заводом в г. Зальцгиттер (Salzgitter) и производит в год более 7 млн. т. стали. Kстати, производитель труб для транспортировки водорода Mannesmann Line Pipe, о котором шла речь в прошлой статье, входит в этот концерн. С 2015 года концерн осуществляет проект SALCOS® (SAlzgitter Low CO2-Steelmaking или: Зальцгиттер - производство стали с низким выделением CO2). Цель проекта SALCOS® - уйти в производстве стали от традиционного, доменного производства, при котором завод в Зальцгиттере выделяет около 8 млн. тонн СО2 в год и перейти на прямое восстановление железа при помощи водорода, снизив, таким образом, выделение СО2 на 95%. Проект осуществляется в кооперации с фирмами Sunfire, Paul Wurth, Tenova, Avacon, Linde, CEA и др.

Идея использовать прямое восстановление железа - не нова. Из природного газа получают водород, который затем восстанавливает железо. В России данная технология применяется на Оскольском электрометаллургическом комбинате. Однако нигде в мире не используют зелёный водород, т.е. водород, полученный при помощи ВИЭ. После ввода в эксплуатацию первой промышленной установки, на заводе начнётся постепенный переход на метод прямого восстановления железа, согласно следующей иллюстрации.

Традиционное производство стали на основе чугуна, получаемого в доменных печах, показано на рисунке серыми стрелками, прямое восстановление железа - коричневыми: электроэнергия производится ветротурбинами, при помощи электролизёров производится водород. Окатыши подаются в установку и восстанавливаются водородом до губчатого железа. Затем из губчатого железа и металлического лома в электродуговых печах производится выплавка стали.

Основные этапы проекта SALCOS®

- 2015 - старт проекта

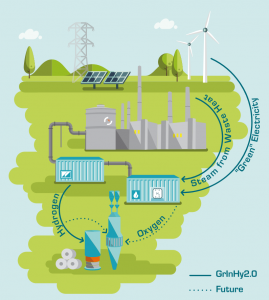

- 2016 - произведены исследования по проекту GrInHy („Green Industrial Hydrogen“) - промышленное использование водорода

- 2017 - произведено технико-экономическое обоснование проекта SALCOS®

- 2018 - старт проекта GrInHy2.0 (последователь проекта GrInHy: разработка и строительство крупнейшего в своем классе и на данный момент самого эффективного высокотемпературного электролизёра (850 °C) для получения водорода. Исполнитель - фирма Sunfire)

- 2020 - ввод в эксплуатацию собственного ветропарка "Зальцгиттер": 30МВт, 7 турбин, 3 из них расположены непосредственно на заводской территории.

- конец 2020 - успешное завершение проекта GrInHy2.0 и первый успешный тест в промышленных условиях - водород, произведённый из пара посредством высокотемпературного электролиза, может использоваться для производства стали, в долгосрочной перспективе, без выбросов CO2.

- 2021 - ввод в эксплуатацию установки-прототипа высокотемпературного электролиза (GrInHy2.0). До конца 2021 необходимо достичь номинальной производительности - 200 м3 водорода в час. Кроме того, к концу 2022 года система должна наработать не менее 13000 часов (~1,5 года) и продемонстрировать техническое использование установки, более 95%.

- 2022 - ввод в промышленную эксплуатацию первой установки прямого восстановления железа с использованием водорода и природного газа, с постепенным снижением доли последнего

- 2026 - осуществление первой фазы проекта SALCOS® - снижение выделения СО2 на 30%

- 2030 - осуществление второй фазы проекта SALCOS® - снижение выделения СО2 на 50%

- до 2050 - окончательное осуществление проекта SALCOS® - снижение выделения СО2 на 95%

Теперь об отдельных частях проекта, упомянутых выше.

WindH2

WindH2 представляет собой центральный компонент проекта технологии SALCOS®. Регенеративно произведенный водород заменит углерод, ранее необходимый для плавки железной руды. Три, до сих пор действующие, доменные печи необходимо постепенно заменить комбинацией систем прямого восстановления и электродуговых печей. Такая трансформация производства стали может сократить выбросы CO2 примерно на 95% к 2050 году.

Avacon, компания группы E.ON, эксплуатирует семь, недавно построенных, ветрогенераторов общей мощностью 30 МВт на заводской площадке и на непосредственно прилегающей территории. Компания Salzgitter Flachstahl GmbH установила две установки для электролиза PEM мощностью 1,25 МВт Siemens в центре производственного помещения, которые будут производить около 450 м3 водорода высокой чистоты в час. Водород уже используется в производстве стали для процессов отжига и в установках горячего цинкования. Производитель промышленного газа Linde в настоящее время доставляет газ автотранспортом и продолжит обеспечивать непрерывное удовлетворение спроса на водород в будущем. Все системы в настоящее время находятся в опытной эксплуатации.

С помощью проекта WindH2 партнеры хотят собрать ноу-хау и наработать опыт производить на месте энергию от ветра и водород, а также их интеграцию в сложные процессы металлургического завода.

Затраты на весь проект - строительство ветрогенераторов и водородных систем, включая их интеграцию в существующие трубопроводные сети, составляют около 50 миллионов евро. Строительство электролизера на 40% финансировалось государственным банком (KfW).

Проект GrInHy2.0 (электролизёр)

Дрезденская фирма Sunfire, специализирующаяся в области электролиза, разработала и произвела высокотемпературный электролизер. Технология электролиза основана на инновационной технологии твердооксидных электролизных ячеек (SOEC), использует утилизацию тепла от промышленных установок и работает при температуре 850°C. Благодаря этому, электролизер значительно эффективнее других технологий, доступных на рынке - он требует значительно меньше электроэнергии для производства одного килограмма зеленого водорода. "Для Sunfire GrInHy2.0 является важным демонстрационным проектом, подтверждающий нашу инновационную технологию электролиза в промышленных условиях. GrInHy2.0 знаменует собой следующий шаг в направлении декарбонизации таких отраслей промышленности, как сталелитейная промышленность, которые сегодня все еще очень сильно зависят от ископаемого сырья", - подчеркивает Нильс Алдаг, генеральный директор Sunfire.

Первая установка-прототип высокотемпературного электролизера мегаваттного класса GrInHy2.0 производит 200 м3/ч водорода при номинальной потребляемой мощности 720 кВт переменного тока. Система HTE состоит из восьми модулей с 720 или 1080 твёрдооксидными электролизныхми ячейками (SOEC) в каждом, т.е. 24 или 36 стеков соответственно.

μDRAL

В мае 2021 был заложен первый камень в строительство демонстрационной установки для производства железа методом прямого восстановления (μDRAL). Это первая система прямого восстановления, которая может гибко работать как с природным газом так и с водородом.

Производство губчатого железа начнется в первой половине 2022 года. Первоначально полученное железо будет использоваться в доменном процессе, для экономии вдуваемой угольной пыли, а также в электродуговой печи на заводе в Пайне (Peine). Установка имеет производительность 2500 кг/сутки и может гибко работать с различными соотношениями (0 - 100%) природного газа и водорода. Поставщиком и технологическим партнером является компания Tenova, международный производитель систем для металлургической и горнодобывающей промышленности.

Опыт эксплуатации установки даст необходимые знания, чтобы затем масштабировать технологию в гораздо большем объёме всего за несколько лет. Концерн инвестирует в установку 13,6 млн евро. Федеральное министерство окружающей среды финасирует проект на 40%.

Концерн тратит последний год/годы 3-х значные суммы в млн. € в год. Первый этап проекта обойдётся примерно в 1 млрд. €. С этого года концерн отгружает на заводы Mercedes-Benz AG зелёный листовой прокат (снижение СО2 на 66%) (маркетологи не дремлют - уже полученный и используемый в производстве водород пересчитали на продукцию для Mercedes-Benz - примечание переводчика).

Подведём итоги

Оставим в стороне информацию о СО2, декарбонизацию и пр. - они далеко не главные в данном процессе, хотя сам процесс влияет на них кардинально и подытожим.

Что есть: 3 доменные печи с их непрерывным производством и пр. прелестями, зависимость и логистика в миллионы кубометров природного газа, миллионы тонн кокса/угля, доставляемых за многие тысячи километров.

Что будет: установки прямого восстановления железа + водород, произведённый на месте - и это всё!!!

Это был сарказм! Хотя, в принципе, так оно и есть - есть водород в необходимых количествах, то всё остальное - дело техники. Однако идея всё же в том, чтобы максимальное количество тепла, выделяемое при производстве железа и стали, утилизировать именно в высокотемпературном электролизе и, тем самым, снизить стоимость самого процесса. Хотя промышленного высокотемпературного электролизёра пока нет, но это вопрос времени, когда опыт работающего прототипа будет масштабирован (ориентировочно 2024 - 2025 год).

Теперь порция холодного душа для сторонников зелёного водорода и бальзам на душу противникам: на восстановление 1т железа необходимо ~1000м3 водорода и в этом нет ничего удивительного - производство чугуна это один из самых энергоёмких и затратных процессов - на 1т. чугуна необходимо ~0,5т кокса, а 1000м3 водорода - его эквивалент. А для получения такого количества водорода (на 1млн. т железа необходим 1млрд м3 водорода) нужно огромное количество энергии. Электроэнергии от построенного ветропарка вполне достаточно для прототипов, отработки технологий, некоторых заводских нужд, но для производства нужны в десятки раз большие мощности. Для этой цели планируется построить новую высоковольтную линию электропередач (2025г.), которая также необходима заводу VW, находящемуся практически через дорогу.

Однако не всё так безнадёжно. Очень важным фактором, влияющим на переход на водородную энергетику, является доступность и цена на природный газ: "...исходя из текущих цен на электроэнергию и газ, ожидается, что низкоуглеродный водород на основе ископаемого топлива будет стоить в ЕС в 2030 году от 2 до 2,5€/кг, а возобновляемый водород, по прогнозам, будет стоить от 1,1 до 2,4 €/кг..."[3] (речь идёт, с одной стороны, о водороде из природного газа, который с каждым годом будет только дороже (как, впрочем, и сам газ), а, с другой, об очень значительном снижении себестоимости производства водорода, при котором пресловутая "пила" ВИЭ срезается по нулевому или отрицательному тарифу, а затем эта "лишняя" энергия используется в перспективных гигаваттных электролизёрах для производства водорода - примечание переводчика). Цена в 1,1€ - кажется фантастикой, но даже несколько урезав осетра, ситуация выглядит впечатляюще.

Кроме того не стоить забывать, что основной целью водородной энергетики на основе ВИЭ является энергетическая безопасность. Германия, являясь энергодефицитной страной, по сей день один из лидеров экспорта промышленной продукции высокого передела (на душу населения). Попытки в затруднении импорта энергоносителей имели место и в будущем никуда не исчезнут. Поэтому Европе Германии жизненно необходимо максимально снизить зависимость от импортируемых энергоносителей, а единственной, реальной возможностью этого достичь - это водородная энергетика на основе ВИЭ. Других реальных вариантов просто не существует. Поэтому, несмотря на затраты, трудности, и водородная энергетика, и ВИЭ будут развиваться дальше и из находящихся в наличии возобновляемых ресурсов, будет выжиматься всё возможное... Темы СО2, декарбонизация, изменения климата, хотя и стоят во главе угла, но являются второстепенными и будут решаться по мере перехода на новый энергоноситель автоматически.

И в заключение - чем сильнее будет развиваться водородная энергетика, тем сильнее будет меняться структура промышленности: водород не только энергоноситель, но и восстановитель, и важный компонент химпрома - и это всё в одном флаконе, со всеми плюсами и минусами. Кроме того, побочным продуктом производства водорода, является, в огромных количествах, кислород. Все эти факторы будут влиять не только на технологии, но и на целые отрасли. Например, угледобывающая, коксохимическая, без которых пару столетий жизнь была просто немыслима, утрачивают своё былое значение, а высвобождающиеся ресурсы будут перенаправлены. Технологические процессы, заточенные на углеводороды, будут заменяться процессами, ориентированными на водород, а это - новые возможности... Вся, складывающаяся картина, всё более и более похожа на новый, технологический уклад.

Комментарии

Растения, поглощая углекислый газ, создают первичную биомассу....

Абсолютно согласен. В вопросах не связанных с историей СССР,вы удивительно адекватны и озвучиваете прямо таки мои же мысли. Все четко и по делу излагаете.

Люди тут изобрели вечный двигатель понимаешь, а все что-то про металлургию болтают. Какая в жопу здесь металлургия?

Гении!!!

У них выход водорода 1 куб на 3,6 квт/час электричества. Ну там тепло еще, но это мелочи, тепло у них, как они заявляют, халявное.

Так вот, если этот куб водорода тупо сжечь в турбинах, то получится больше 10 квт/час электричества!!! Гении!!! А если в топливных ячейках, то вообще за 20 квт/час!!!

Какой в жопу генератор Росси и карманный термоядерный синтез, я вас спрашиваю? Гоните перегретый пар через чудо установку колбасников, и все! КПД установки 1000%!!!

Это высокотемпературный электролиз. БОльшая часть энергии для разложения воды берётся из тепла, равновесие смещается (если достаточно нагреть, вода и так, без всякого электричества разложится), электрохимический потенциал меняется.

За счёт этого достижим очень высокий КПД в "горячих" электролизерах (сбросное тепло процесса потом всё равно идёт в дело). А тут тепло поставляют снаружи.

С законом сохранения энергии всё в порядке. Просто высокотемпературный электрлиз - это более сложная и дорогая хрень, ресурс керамической мембраны проблема, ну и вода нужна более чистая (чтоб не засрать её). Вопрос с чистотой решается, но это опять же бабло. Поэтому обычно плюют на низкий КПД и банально разлагают щелочной раствор на разнесённых электродах.

Я понимаю, что это высокотемпературный электролиз и что с законом сохранения энергии там все в порядке. Как и то, что КПД низкий, материалы редкие, сложность высокая.

Но описано все как? А так: мы затрачиваем немножко электричества и бросовое тепло, в результате получая водород эталонно зеленого цвета, нулевые выбросы и высокотехнологичную сталь. Магия!

"А для получения такого количества водорода (на 1млн. т железа необходим 1млрд м3 водорода) нужно огромное количество энергии."

не большая примерно 50 на 50... только и стоимость электролизеров работающих под давлении 100 бар (дабы транспортировать на дальние дистанции) чуть иная и требования к арматуре чуть иные, и компрессоры дожимные тоже чуть иных денег стоят... поэтому в росатоме кругами ходят в десятый раз вокруг газовых высокотемпературных реаторв - и ничего не делают

Т. NGC, можно поинтересоваться вашей профессией? Вы металлург?

нет я инжинер физик ислледоваттелть по образованию ( с уклонос\м в химическую физику)... А нынче манагер ,которая ведет разработку переработки хвостов в\горного производства. По ходу развития проекта приходилось интересоваться прямым восстановлением железа (ибо на хвосте процесса куча сверхчистого гематита - как раз премиального для окатышей для DRI). Хотя все о чем я пишу - не нужны поджродности металлургии, достаточно залезть на сервер NiIST b посчитать матбалансы...И относительно транспортировки газа и гидравлических расчетов тоже пришлось приблатыкаться ибо тот же проект пмредполагал большое потредление газа...

Спасибо вам за комменты в этой теме. Многие, я в т. ч., стали гораздее понимать в такой интересной и непростой теме!

Идея была в том, что ЕС дотирует все эти зеленые штуки, пока у него деньги из тумбочки, а потом принуждает "отсталые страны" с угольной энергетикой оставаться отсталыми и продает им эти самые "зеленые технологии" за право присутствовать на обеде белых людей.

Пока бюджеты есть (кажется, триллион евро на 10 лет обещали), то почему бы не побороться за халяву.

ЕС творчески переработал американский опыт "стартапов", те тоже все 10-е годы накачивали экономику напечатанными деньгами, делая вид, что что-то изобретают офигительное, ну и Илон Маск как икона.

Вот оно что. А я думал, что новый техноуклад - это управляемый термоядерный синтез.

Первые, кто нагнут Европу с их зеленью будут США.

Теплота сгорания кокса - 30 МДж/кг.

5,3*3,6*10(3) МДж = 19 080 МДж. водород При этом это идеальная, без потерь, стеохимия., 500*30МДж=15 000 МДж кокс.

Энергонищета, говорите?

Годный срач. Ахтунг - пахнет трольчатиной! Автор, нет ли в обсуждении упырей? Сим повелеваю - внести запись в реестр самых обсуждаемых за день.

давно хотел спросить, но все как-то не было времени.

Господа, а кто-нибудь уже считал чисто энергетически эта индустрия сама себя поддерживать может? Об чем я:

1. на производство и постройку солнечных/ветряных панелей + энергосети нужны энергозатраты,

2. аналогично на эти металлургические заводы и на гидролизеры

3. на поддержание инфраструктуры, без который они работать не будут (дороги и т.д.)

Так вот если взять все энергозатраты по всем трем пунктам, то выход с этих панелей/ветряков их покрывает? или панельки и ветряки в принципе не способны давать электроэнергии достаточной для функционирования всего этого комплекса? Забыли пока про то, что это прерывистая генерация и она требует еще и мощностей по сохранению энергии

попил с разводом лохов на бабло

Оно, конечно, интересно, а только итоговые затраты на выплавку 1 т стали в сравнении надо бы поглядеть.

Страницы