Начинаю публиковать концепцию, опробованную мной на десятках предприятий. Концепция помогает кратно увеличивать производительность даже при частичной реализации. С помощью изложенной ниже концепции, состоящей из простейших действий, можно поднять производительность любого производственного предприятия в 1,5-3 раза и в дальнейшем перейти к кратному ежегодному росту прибыли и выручки. Публиковать буду частями, чтобы не создавать текст, который сложно дочитать до конца.

Концепция основана на базовых положениях теории ограничений. А действия, которые необходимо предпринять для достижения результата, просты до неприличия и требуют исключительно воли собственника в последовательном воплощении концепции в жизнь.

Начинаем…

ОС - ограничение системы.

ПС - производственная система.

НЗП - незавершённое производство.

Переход к непрерывному росту состоит из 3-х этапов.

Если предприятие прямо сейчас перегружено заказами, то внедрять концепцию нужно с этапа 1. Если недогружено, то с этапа 3.

ЭТАП 1. Наведение порядка.

- создание системы планирования, в основе которой лежат 8 правил конвейера;

- ежедневная выдача сменных заданий всем исполнителям, без исключения;

- и всё это (план и задания) для обеспечения заблаговременной комплектации сменных заданий.

ПРОСТАЯ ЛОГИКА: исполнители, избавившиеся от необходимости искать или ожидать комплектацию выпускают больше продукции.

ЭТАП 2. Повышение производительности ограничения системы (ресурса с ограниченной мощностью) за счёт грамотного использования.

ЭТАП 3. Использование понятия Т (проход) для непрерывного повышения прибыли и выручки предприятия. Управленческие решения, принятые с учётом необходимости роста Т(прохода) всегда ведут к росту прибыли.

ЭТАП 1. НАВЕДЕНИЕ ПОРЯДКА.

Давайте поговорим о том, как создать конвейер на любом предприятии.

1.1. Выравнивание потока.

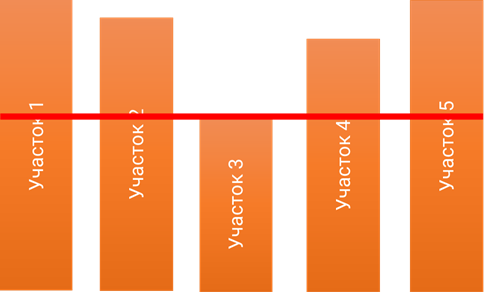

Первое, что нам нужно понять, это то, что все участки нашей производственной системы (ПС) обладают разной производительностью. И есть один участок, производительность которого меньше, чем у всех остальных. Этот участок является ограничением вашей производственной системы (ОС).

Выглядит это вот так.

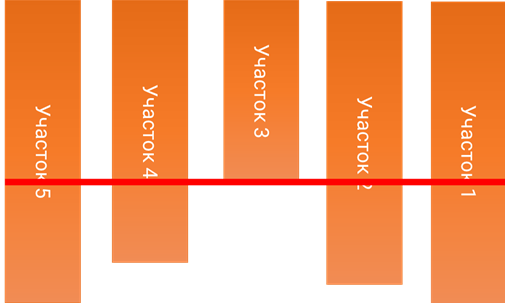

Если перевернуть рисунок, то мы увидим конвейер. Его и будем строить.

Если мы хотим, чтобы наш воображаемый конвейер двигался с равномерной скоростью, то объём работы, который мы ставим на воображаемую конвейерную ленту, не должен превышать объёма работ, который может выполнить ОС за один такт движения конвейерной ленты. И, да, все участки, кроме одного какое-то время будут простаивать. И это нормально. Не нужно этого пугаться и не нужно никого увольнять. Отпускайте людей домой после выполнения сменных заданий, предварительно переведя их со сдельной оплаты на окладную.

Первое правило конвейера – выровнять поток по ОС.

1.2. Определение такта движения воображаемой конвейерной ленты.

Это процесс творческий. На большинстве предприятий такт равен одному сдвигу объёмов работы ОС в смену.

Но есть предприятия, где требуется более высокая скорость движения конвейера.

Был как-то на производстве матрасов, так там, если такт будет равен 1 сдвигу конвейера в смену, то к концу первой смены всё помещение будет завалено полуфабрикатами до потолка. А сроки выполнения увеличатся с 24 часов до 100 часов. Поэтому на производстве матрасов было предложено назначить такт, равным одному часу. На пищевом производстве, наверно (не работал с ними, не знаю точно), нужна ещё более высокая скорость движения конвейера. А вот для металлообработки такт в 1-у смену вполне подходит.

Второе правило конвейера – строго придерживаться производственного такта.

Это означает, что никто ни у кого ничего из рук не выхватывает. Запланированный на смену объем работы накапливается, проверяется на предмет качества и количества и за 0,5-1 часа до конца такта перемещается на следующий участок.

Это позволит перемещать на следующие участки полную, проверенную комплектацию, за счёт чего и происходит первичный рост производительности.

1.3. Гарантии ритмичности работы конвейера.

Если мы хотим, чтобы конвейер не останавливался, то необходимо помещать на конвейерную ленту только полностью укомплектованную продукцию. Ведь если чего-то будет не хватать для продолжения работы с объектом обработки, то нам придётся либо останавливать конвейер, либо снимать объект обработки с конвейера. Не следя за комплектацией объектов обработки, получим либо постоянно останавливающийся конвейер, либо заваленные незавершённым производством (НЗП) цеха.

Поэтому.

Третье правило конвейера – неукомплектованное в работу не запускать.

Тут производственники начинают сжимать кулаки и сдвинув брови произносят: «Это что же нам стоять что ли?» Да, стоять. Это лучше, чем делать работу, которая не принесёт денег прямо сейчас. При выполнения 3-го правила внимание всех служб будет сконцентрировано на обеспечении комплектации.

Когда же вы позволяете себе запускать в работу неукомплектованное, то вроде бы всё работает и значит всё хорошо. А вот если производство встаёт, то сразу возникает вопрос в чём дело. И вопрос комплектации решается быстрее, что ведёт к общему ускорению производства.

Третье правило помогает выполнять

Четвёртое правило конвейера – начатое заканчивать, не прерываясь и не откладывая.

Т.е. выданные сменные задания должны быть обязательно закончены, даже если они не выполнены в установленные сроки. Новые сменные задания выполняются после завершения предыдущих.

И …

Новые (большие, длительные) заказы начинаем обрабатывать на участках после окончания предыдущих. Стараемся не выполнять параллельно несколько заказов. Запускаем их последовательно.

Если действовать иначе, то придётся периодически возвращаться к недоделанным заказам, сбивая ритм работы. Кстати, при последовательном изготовлении больших заказов, при выполнении 3-го правила, скорость выполнения заказов повышается.

Недавно у меня состоялась короткая беседа с собственником одного предприятия. Он заявил, что невозможно выполнять заказы последовательно, т.к. всегда есть, срочные работы, по незаконченным предыдущим заказам, которые уже пора отгружать.

На что я ему ответил, что нужно просто заканчивать предыдущие заказы.

Как?

Не запускать в работу неукомплектованное и тогда можно будет заканчивать заказы, не прерываясь и не откладывая. Вроде просто. Но собственник всем своим видом показал мне, что так не бывает.

Деликатный человек. А мог бы и шашкой порубать. (с)

1.4. Длина конвейерной ленты.

Бесконечных производственных конвейеров не бывает. Длина любой конвейерной ленты ограничена. И если мы строим воображаемый конвейер, мы должны иметь это ввиду.

Какова длина вашей конвейерной ленты?

Количество объектов обработки равно количеству производственных участков плюс страховой запас перед ОС.

Пятое правило конвейера – не превышать ёмкость конвейера.

Это значит, что, не смотря на то, что, например, заготовительный участок может заготовить за время такта хоть 5 объёмов работы ограничения системы, мы в начале каждого такта запускаем в работу только один объём работы ОС. И следим чтобы на всех участках всегда находилось не более одного объёма работы ОС, плюс страховой запас НЗП перед ОС.

Это даст удивительные результаты. Цеха опустеют, транспортные пути освободятся, НЗП сократится в разы, будет видно что где лежит, что за чем должно следовать.

1.5. Обеспечение бесперебойности работы ОС.

Все участки, кроме ОС имеют запас производительности. Блуждающие по производству узкие места появляются из-за того, что мы стремимся загрузить все станки на 100%. Использовать же имеющийся запас производительности участков не ОС нужно только в двух случаях.

- когда формируется страховой запас перед ОС;

- при пополнении страхового запаса перед ОС, в случае если из-за проблем с участками, предшествующими ОС, страховой запас НЗП частично исчерпан.

Шестое правило конвейера – запас НЗП держать только перед ОС.

Голдратт говорил, что страховой запас определяется паранойей собственника. Запас должен быть направлен на то, чтобы в случае проблем с оборудованием, предшествующим ОС, ОС не останавливалось. В то время, когда ОС работает, используя запас НЗП, мы должны успеть решить возникшую проблему - разместить заказы на стороне, либо отремонтировать оборудование. Т.е. размер запаса должен колебаться в пределах от 3-х дней до 4-х недель. Или как решит собственник.

1.6. Выполнимость плана.

Часто, особенно в переходный период, выясняется, что что-то забыли включить в план. В этот момент раздаётся всепобеждающий клич «!!!СРОЧНО!!!» и план рушится.

Чтобы план выполнялся, вводим ещё два правила работы конвейера.

Седьмое правило работы конвейера – иметь в производственном плане защищённый период (от 3-х дней до недели), который никто не имеет права изменить.

Восьмое правило работы конвейера – срочное выполняем после планового.

Седьмое правило работает так: При создании производственного плана диспетчер собирает от всех подразделений (отдел продаж, КБ, производство, служба главного инженера и т.д.) информацию о том, какие работы нужно выполнить за следующий защищённый период. Включает все работы в план. И в случае возникновения срочной потребности задаёт инициатору простой вопрос: «А куда ты, мил человек, смотрел, когда я тебя вчера спрашивал о том, что тебе нужно включить в план? Теперь эту работу включу в следующий защищённый период. Извини, таковы правила. Смотри, в следующий раз не облажайся».

И, кстати, должен действовать запрет на выполнение работ, не оформленных ПДО (планово-диспетчерский отдел) в виде сменных заданий.

На текущем проекте (сентябрь 2023 года) на первых порах все, кому не лень, несли на участки срочные задания. В результате сменные задания не выполнялись и на 10%.

Но ничего, справились. Сейчас всё идёт через диспетчера и задания выполняются на 100%.

Восьмое правило работает так: Бывает, что ну прямо, ну совсем некуда деваться. Ну, правда, срочно нужно! В этом случае диспетчер смотрит на свободные ресурсы участков (а они есть везде, кроме ОС), протаскивает сверх плана срочное по участкам, которые не ОС, и включает срочное в план работы ОС, в обход страхового запаса НЗП.

На всех участках, срочные работы выполняются после выполнения плановых сменных заданий.

На одном из предприятий подписал у собственника распоряжение о том, что выполнение срочных работ на заготовительном участке разрешено только за его подписью. В остальных случаях это стоит:

- исполнителю 3 000 руб.;

- начальнику участка 5 000 руб.;

- инициатору 10 000 руб.

Помогло сразу, с учётом того, что я как ворон кружил над заготовительным участком и присоединялся к каждой беседе представителей сторонних участков с заготовщиками.

Неделю на меня волком смотрели, кляли за то, что я нанёс грандиозный и невосполнимый ущерб предприятию, сломал всю работу…. А через неделю при 100%-ном выполнении сменных заданий заготовщиками, потребность в срочных (забытых) деталях почему-то кончилась.

Выполнение всех этих примитивных правил даст самое главное, что повысит производительность вашего предприятия – заблаговременную комплектацию сменных заданий всем необходимым.

Вот прямо красным бы выделил!!!

Это может показаться невероятным, но когда ваши люди перестанут искать недостающие комплектующие, а в освободившееся от поиска и доставки комплектующих к рабочим местам время начнут производить продукцию, вот прямо в этот день производительность на вашем предприятии вырастет в 1,5-2 раза.

Я такое видел много раз.

Например, в компании «Стройматик» (Череповец) в 21-м году.

В тот день, когда тщательно посчитанная комплектация приехала на паллетах к каждому сварочному посту, вот прямо в этот день производительность сварочного участка, являвшегося ОС, выросла в 2,5 раза. С 0,4 изделия в день до 1-го.

В результате производственный потенциал «Стройматика» вырос с 13-и установок в месяц до 30-и.

Когда через несколько месяцев я разговаривал с нач.пр-ва А.Козуловым, он сказал мне (цитирую).

«Борис, когда в мае 21-го года мы выпустили 13 установок, мы работали как черти в аду. У каждого рабочего было почти по 100 часов переработки.

А в октябре мы выпустили 20 установок, сделали кучу отвалов и ещё по мелочи много чего. И при этом ни переработок, ни нервного перенапряжения. Могли бы ещё что-нибудь сделать, жаль заказов было мало».

Кстати, Алексей сейчас работает на другом предприятии и благодаря тому, что использует концепцию заблаговременной комплектации, показал такие грандиозные результаты, что за 6 месяцев прошёл путь от нач.участка до директора аж двух производственных площадок.

Производит мегаватные котлы.

Пока писал этот текст, решил добавить ещё одно правило конвейера.

Девятое правило конвейера – всё должно быть промаркировано.

Что я имею ввиду.

Все детали, узлы, сборочные единицы, изделия, находящиеся в цехах, должны быть промаркированы, как минимум, номером заказа или партии. А лучше, чтобы на деталях были нанесены и номер заказа, и номер узла, и номер чертежа детали или узла.

Это сделать просто. Проходя по цеху и увидев что-то без маркировки, не проходите мимо. Зовите к себе начальника участка или рабочего. Требуйте промаркировать деталь.

А через месяц тотальной маркировки можно будет выбросить всё немаркированное со словами «Всё, что не имеет маркировки – мусор».

И ещё нужно пронумеровать все станки, рабочие места, места хранения. Это необходимо чтобы при доставке комплектации не требовалась вообще никакой квалификации от комплектовщиков или рабочих. Номера участков делайте короткими.

ЛПС1 – лентопильный станок № 1.

Л1 – лазер № 1.

СВ1 – сварочный пост № 1.

СБ1 – сборочный пост № 1.

Как-то после аудита меня сразу пригласили на внедрение системы планирования.

Подхожу к зам.нач.пр-ва. Говорю: «Я к вам вернусь через три недели. Очень прошу Вас к моему приезду пронумеровать все станки, сварочные и сборочные посты.»

Ответ.

Сдвинув брови и набычившись коренастый, широкоплечий, опытный руководитель производства, на котором работает более 200-т человек, еле сдерживаясь, спросил меня зловещим шёпотом: «Может тебе ещё бейджики всем рабочим повесить?»

Попытался объяснить зачем это нужно, но в ответ получил: «Знаю я вас, консультантов, сейчас тут на производстве всё испортите, половину людей сократите, а мне расхлёбывать потом.»

Не договорились…

Пришлось самому потом номера развешивать.

Замечу на полях, что, в отличие от Тейлора, никогда не рекомендую сокращать людей. Люди сейчас на вес золота!

Девять правил конвейера.

1. Выровнять поток по ОС.

2. Строго придерживаться производственного такта.

3. Неукомплектованное в работу не запускать.

4. Начатое заканчивать, не прерываясь и не откладывая.

5. Не превышать ёмкость конвейера.

6. Запас НЗП держать только перед ОС.

7. Иметь в производственном плане защищённый период (от 3-х дней до недели), который никто не имеет права изменить.

8. Срочное выполняем после планового.

9. Всё должно быть промаркировано.

В общем, товарищи производственники, хотите верьте, хотите нет, но я утверждаю:

1. Правила, перечисленные выше, могут быть внедрены на вашем предприятии за 1-3 месяца.

2. Внедрение правил, обеспечивающих 100%-ную заблаговременную комплектацию всех сменных заданий, сделает работу на ваших предприятиях спокойнее при одновременном повышении производительности в 1,5-3 раза.

3. Внедрение правил конвейера требует усилий, но не требует инвестиций, а это значит, что прибыль на предприятии вырастет не в 1,5-3 раза, а в 2-10 раз, в зависимости от маржинальности продукции.

Схема рабочая. Готов предоставить телефоны собственников её реализовавших и получивших результат. Не в комментариях. При личном общении.

Следующая статья будет посвящена тому, как без инвестиций в программное обеспечение, за два-три дня создать систему планирования, основанную на изложенных выше правилах.

P.S. Предвижу возражения. Часто говорят, что «У нас это не сработает, у нас особенная продукция и тех. процессы. Это работает только на крупносерийном производстве. Это у них всё одинаковое, поэтому у них всё получилось, а у нас всё такое сложное, что всякие там правила к нам неприменимы.»

Везде всё несерийное, нет ничего одинакового, но методика срабатывает.

Толково! Попробую идеи адаптировать к проектированию.

Благодарю!

Комментарии

Спасибо ,автор, добавил в закладки .

Наверно афтырь в след публикации назовёт всем известное процветающее предприятие, поднявшееся с нуля по его рецептам под его руководством. Жду с нетерпением.

А это уже было в прошлых рекламных роликах автора. Правда есть нюанс...

С нуля в следующем году начну поднимать. Есть задумка.

Пока всем известное предприятие не назову, но сегодня беседовал с одним своим клиентом, который за 2 года поднял выручку в 8 раз без инвестиций в оборудование, площади и найм людей.

Это пока самый грандиозный результат в истории моей деятельности. Остальные растут скромнее, в 1,5-2 раза в год и тоже без инвестиций в оборудование и т.д.

очень доставляют такие скпетические комментаторы, считающие подобные концепции правильной организации производства лажой.

я сам раньше очень скептически относился к описанным рецептам успеха, пока не столкнулся с ними в своей работе.

Автору спасибо за подобные статьи.

Позволю себе скептицизм другого рода. Эти правила организации по большей части настолько очевидны, что даже не будучи сформулированными в виде свода

заповедейправил в том или ином виде применяются. Производственные руководители то в большинстве своём не пальцем деланы, и о том как и что у себя организовать тоже думали, книжки читали...По этой причине чересчур смело заявлять о кратных увеличениях показателей в общем случае.

Хотя было бы очень интересно посмотреть на то, как реально происходит аудит, как защищаются предлагаемые решения и внедряются потом. Был опыт логистического-производственного консалтинга: нахождение чужих ошибок и описание бардака - очень приятное занятие. Легко и критиковать и советовать. Как правило аудит заканчивался отчётами и презентацией. А вот как оно внедряется и доводится до результатов - этого не видел. :(

Автор, поправьте, пожалуйста, "НЗП - навершённое производство"

Поправил, благодарю.

Очевидны, но мало кто пользуется

Может быть, "база" была низковатой? Чудес ведь не бывает.

Я, конечно, совсем не "бизнес-коуч", но у меня был случай, когда знакомый бизнесмен сам по себе вёл дело настолько бездарно, что помог мой очевидный совет.

к чему преуменьшать заслуги автора? может были и низкая база, и бездарное руководство, и принимались очевидные решения, и много еще чего...

А можно еще сказать, что оно само улучшилось.

главное результат: до и после.

Пока заслуги -только с его слов. И в 8 раз -не верю.

Телефон собственника дам любому собственнику производства после личной беседы со мной.

Каждый раз угораю с таких "откровений".

После 30 лет капитализма очередной прозревший находит "серебряную пулю", которая преподавалась в технических вузах при "совке" на курсах под названием типа "Организация производства" или "Экономика производства".

А так и есть. Причём в любой области. Если текущая система работы позволяет работать без убытков, никто ничего менять не будет (почти закон Паркинсона).

Менять начинают либо в кризис (вот сейчас зарплата рабочих вверх пошла, в некотором смысле кризис), либо при смене руководства.

2 раза В год это в 1024 раз за 10 лет?

Что такое ОС?

Обычно дают вначале список сокращений.

Добавил список.

ОС - ограничение системы.

Написано же - ограничение системы.

Это теперь написано. Не держите других за дураков.

Ха! Да РЫНОК сам всё порешает. Управлять не нужно. Лохи вымрут, так не впишутся в рыночные отношения... Шутка, если ч-ё-о!!!

Для "грамотного" использования(2), а вперёд, для грамотного планирования нужен этап "0".

Создание грамотного персонала.

Не найти на халяву "по объявлению", а именно определится с непосредственным распределением задач.

При необходимости вынести эти задачи до учебного обеспечения.

(хочешь грамотной работы -- начни с себя)

Остальное можно не читать. Таких "учебников" менеджмента на каждом развале по килограммам продают.

Ага. Это из серии "Как стать миллионером за три дня".

Без грамотного персонала вообще никуда, кто ж будет спорить?

И да, вы правы, книг Голдратта много читайте, изучайте.

Уверен, что если вы до сих пор не применяли его методику управления производством, то внедрив, получите весомые результаты

В практике даже Маркс не всегда помогает.

Ещё есть Форд(что там на заводах с его методиками?)

Вот ещё есть интересное от опыта Маска.(как получать прибыль в полностью убыточных производствах)

Есть и отечественные авторы экономики - например Мавроди.

Но ни один западник ещё даже близко не подошёл к эффективности Сталинского периода истории.

Автор из тех, кто имел 10500 успешных бизнесов,, но бросил все, чтоб учить и помогать другим?

Нет, не 100500, а только один.

Создал в 1998, продал в 2016.

Знал бы то, что сейчас знаю, не продавал бы.

Круто, спасибо. В чём-то напоминает книгу Голдратта "Цель". Потрясающая книга на реальных событиях. Случайно начал читать и не смог оторваться - прочёл за 2 дня;)

По мотивам этой книги (книг, статей по теории ограничений) и написано.

Только у Голдратта нет методики применения.

Есть лишь общая идея. Один отряд, один мальчик, одна тропинка.

Когда же мальчиков, тропинок и отрядов много, да ещё тропинки пересекаются, то непонятно с чего начинать.

А я, вот, придумал как просто объяснить объяснить, чтобы было просто начать внедрять теорию ограничений.

Да, у него просто общее описание, а вы сделали методику и применили - уважение!

И не обращайте внимание (хотя, думаю, вы и не обращаете) на едкие комментарии "лох не мамонт" - такие люди ничего не запускали, как правило ничем не руководили)

Жду продолжение!

Аккуратнее с выводами, щеночек

Ути-пути, слова, направленные никому лично, вдруг что-то прищемили малышу, ты аж агрессировать начал. Да, чувство собственной важности помноженное на глупость и не такое сделают

Ну ты же тут решил обобщать, чучело-вонючело - кто типа не согласен с автором, такие люди …

ну так лови за свой тупой высер и не плакай тут - тебя никто за твой язык не тянул - всё сам

так что про важность и глупость - это к тебе самому

Мастера в производственную базу данных никогда не ставит окончание работы по факту- только, исходя из нормы времени. Их логика: норму времени уменьшат. А спорить с пролетариатом никто не хочет, ибо капиталист за счет эксплуатации и так получает сверхприбыль. В производстве, по крайней мере.

Да и хрен с ними. Главное чтобы сменное задание выполняли.

На одном из предприятий послушались моего совета и начали людей, выполнивших СЗ, домой отпускать.

Так там на некоторых участках производительность поднялась за месяц в 4 раза, так людям домой хотелось.

Набиуллина, одной подписью все ваши улучшения превратит в тыкву. Всё это имеет смысл в здоровой экономике.

Есть обратная сторона: работа на ОС в таких условия будет восприниматься как наказание. Или надо подымать на этом участке зарплату.

"Пока всем известное предприятие не назову, но сегодня беседовал с одним своим клиентом, который за 2 года поднял выручку в 8 раз без инвестиций в оборудование, площади и найм людей.

Это пока самый грандиозный результат в истории моей деятельности. Остальные растут скромнее, в 1,5-2 раза в год и тоже без инвестиций в оборудование и т.д."

Ох уж эти сказки, ох уж эти сказочники. (с)

Ох уж эти вредины.

Не нравится - прошли бы мимо.

А то ж щасНевернётесь из бана.

И 1,5 млрд я вам не дам, не надейтесь.

Мил человек, чтобы в 8 раз поднять выручку, надо в 8 раз понять продажи. Сохранив при этом отпускную цену. Любому нормальному человеку понятно что это не реально.

Смеюсь над вами.

Я-то знаю, где и кто это смог сделать. Причём мои рекомендации он ещё не все внедрил, будет расти дальше.

Ага, знаю но никому не скажу... Продолжайте дурить голову лохам. Успехов.

Не проблема, даже телефон дам.

Но сначала надо понять кто вы.

Выходите на общение в реале. В ТГканале есть контакты.

Было уже у меня такое на одном ресурсе. Узнал один человек кто я. Через какое-то время знали все. Ну и началось... Пришлось уйти. Так что я пока здесь еще побуду. Меня это развлекает.

Я за 5 месяцев поднимал продажи вчетверо.

Было дело, за год в 10 раз. Но это торговое предприятие.

Просто работа.

Вот именно торговое. И рынок позволил это съесть. Человек же говорит о производстве товара. Произвести это полдела. Главное продать и при этом удержать цену. А это нереально.

Производство тоже за плечами.

Правила можно внедрить только со сломом привычек и стереотипов персонала... часто с переломом об колено. В смысле важен не срок а степень воздействия.

Не без этого.

Любая работа по внедрению изменений подразумевает борьбу и слом/изменению старого

Эта методика применима не только к производству, но и к другим процессам, состоящим из "воронки"(конвеера) действий-результатов: маркетинг, продажи, найм, ит

Страницы