(Обновлено утром 1 июля) Может ли российское судостроение выполнить поставленную перед Россией задачу обеспечения 60% морских перевозок собственных грузов отечественным морским транспортом ?

Может. Если сумеет добиться прироста дедвейта на ~135 млн.т. до 2031 г. То есть, в год надо будет наращивать российский коммерческий флот примерно на 12 – 13 млн.т DWT. Такой объём строительства потребует металлопереработки в судостроении в 2 – 3 млн.т/год. При том, что соответствующая «сегодняшняя» цифра составляет лишь 900 т.т/год. А значит, у России в этой сфере наблюдается скромненький дефицит в 1 – 2 млн.т/год.

Тем не менее, Корабелка, в лице Феликса Шамрая, директора департамента развития судостроения СПбГМТУ, заявляет, эта задача, - при соответствующем подходе к её решению – вполне выполнима. Причём, - выполнима без удвоения числа верфей.

Своё (и Корабелки) заявление Шамрай, конечно же, обосновывает.

Перед тем, как перейти к обоснованиям и сопутствующим картинкам, немного о том, насколько неисповедимы пути Господни.

----- Глеб Туричин: ... Повозились месяц, научились вращать эту трубочку так, чтобы не ломалась и еще чтобы раскрывался конусок. Потом приехавшим товарищам мы сказали, что забесплатно дальше работать не готовы. А это был Феликс Шамрай – руководитель проекта в Объединенной двигателестроительной корпорации (ОДК). Он притащил сюда Дмитрия Колодяжного, который был заместителем руководителя ОДК по развитию. Мы сказали: изыщите нам денег, а мы сделаем настоящую технологию по выращиванию чего-то...

https://aftershock.news/?q=node/880197

Именно так, с участием этих трёх человек (фамилии которых я просил запомнить в предисловии к первому материалу этой серии), начиналась в 2014 году история создания технологии прямого лазерного выращивания деталей из металлических порошков (аддитивной технологии). И теперь они снова работают вместе. Кто - опосредованно, а кто - и фактически.

О Глебе Туричине (нынешнем ректоре Корабелки) в моей серии сказано много. В прошлом материале об использовании аддитивной технологии в судостроении рассказывал Дмитрий Колодяжный, перешедший в 2015 году в ОСК и являющийся там вице-президентом по техническому развитию корпорации.

Теперь слово Феликсу Шамраю, ныне работающему под началом... Глеба Туричина.

----- Феликс Шамрай: ... ССК «Звезда» нарастит своё производство до 300 т.т год переработки металла и имеет потенциал выхода до 500 т.т./год. Все остальные российские верфи способны сегодня на 400 т.т/год. Итого «сегодняшняя» цифра 900 т.т/год металлопереработки в российском судостроении. Дефицит 1 – 2 млн.т.

Это не значит, что надо построить ещё верфей ~ в два раза больше, чем сейчас. Это значит, что надо поднять производительность труда с текущего уровня ~300 ч.час / т. металлопереработки, до 30 ч.часов – среднего уровня производительности на европейских верфях. В этом случае мы полностью обеспечиваем решение внутренних задач и выходим на мировые рынки.

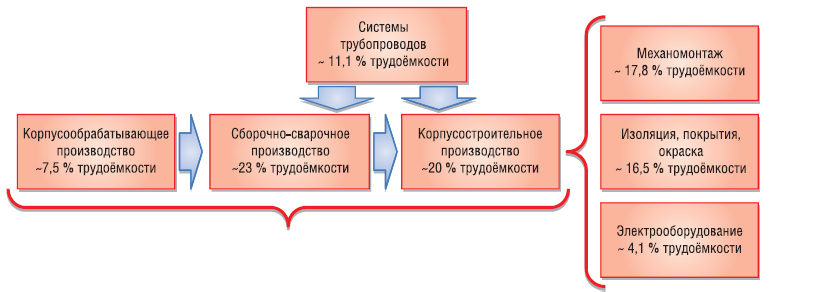

Структура трудоёмкости строительства судов коррелирует с циклом строительства (см. рисунок 1)

Рис.1 Примерная структура трудоёмкости судостроения

Металлопереработка (Σ = 61,6% трудоёмкости постройки) определяет эффективность верфи. Корпус является вытягивающим звеном для поставщиков и подрядчиков.

Очевидно, что сумма технологий должна отображать структуру трудоёмкости судна в постройке. Вот каков набор таких современных технологий...

1. Цифровая полнота и единство. Верфь должна работать в едином информационно-производственном пространстве (ЕИПП): и верфь, и КБ работают с одной 100% моделью судна. Не ухожу в детали и сложности, они есть, но весь набор программных продуктов и компетенций для полного внедрения ЕИПП присутствует. Немножко воли и мы получим полное внедрение.

2. Точное измерение – точное управление. ЕИПП подразумевает непрерывное обеспечение единства конструкторской 3D – модели и строящегося Заказа. Это достигается с помощью современных средств судометрики (см. рисунок 2)

Рисунок 2. Технология обеспечения единства конструкторской модели и реального объекта в постройке (использованы наработки А.Ю. Спиридонова АО «ПО «Севмаш»)

Нет никаких препятствий или белых пятен для внедрения данных технологий и получения роста производительности более, чем на 25%.

3. Стандартизация и унификация. Обеспечение единства для ЧПУ, программ раскроя, производственной документации, нормативно-технической базы позволяет резать металл на строительство Заказа не последовательно на одной верфи, а параллельно, на нескольких верфях по кооперации. Это позволяет сократить цикл резки металла в 3 – 5 раз. Резательные комплексы верфей СЗФО загружены не более, чем на 10% и способны нарезать 1 млн.т металла в год уже сейчас.

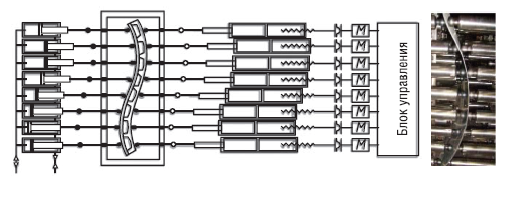

4. Точность резки заготовок – путь к роботизации в судостроении и обязательное условие для применения современных сварочных технологий. Ниже (см. рисунок 3) предлагается технология обеспечения точности резательных машин независимо от их возраста и размера столов. Она реализуется за счёт организации обратной связи трекера и ЧПУ резательной машины. Управление резкой ведётся не по зубчатым рейкам и инкодерам, а по фактическому (геометрическому) положению режущего органа, которое определяется on-line, с точностью лучше 100 мкм.

Рисунок 3. Технология обеспечения прецизионной точности резки

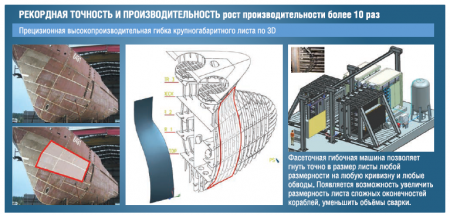

5. Гибка больших листов. Сегодня, на больших размерениях, гибка листов практически невозможна. Сложные поверхности собирают из «мелкого» листа. Много сборочных операций, много нестыковок, много подгонки, много плазовой документации и шаблонов, много сварки. Мы предлагаем технологию фасеточной гибки (см. рисунок 4)

Рисунок 4. Фасеточная гибка листов (вплоть до 4500 х 18500 мм) для сложных обводов.

Лист загружается вертикально. Пуансон и матрица создаются по команде ЧПУ с помощью набора гидроцилиндров (см. рисунок 5). Данную технологию мы подсмотрели в авиационной промышленности и у азиатских судостроителей.

Рисунок 5. Принцип технологии фасеточной гибки.

Применение данной технологии в разы сокращает количество технологических операций и более, чем на порядок поднимает производительность труда при изготовлении сложных оконечностей корпуса.

6. Гибридная лазерно-дуговая сварка (ГЛДС) обеспечивает рост производительности более чем в 10 раз на 1 метр сварного шва. При этом себестоимость того же метра снижается более, чем в пять раз (см. рисунок 6).

Рисунок 6. Суть и преимущества ГЛДС

Но, самое, на наш взгляд, важное для судостроения, что данный вид сварки позволяет создавать крупногабаритные судовые конструкции очень точно, практически без влияния сварочных и тепловых деформаций.

7. Роботизированная сварка без программирования роботов. Технологии, разработанные в России (компания ABAGY), позволяют полностью роботизировать и автоматизировать операции подготовки кромок, сборочно-сварочных и обварочных операций для узлов, плоских и гнутых секций, деталей судокорпусного насыщения. Благодаря применению элементов искусственного интеллекта, роботы способны, опираясь на конструкторскую 3D - модель работать без участия человека: выбирать нужные заготовки, выставлять их и прихватывать, обваривать собранную конструкцию. Рост производительности труда до 6 раз.

Детальное моделирование применения данной технологии к изготовлению балки весом 63 т (см. рисунок 7) показал возможность получения её себестоимости в 4 раза ниже, чем у китайских товарищей.

Рисунок 7. Балка 14,4 х 1,78 х 2,8 м; вес – 63 т; Сварных швов – 465 м;

Один роботизированный комплекс в состоянии за год «перелопатить» ~14000 т/год металлоконструкций.

Сочетание ГЛДС и роботизации повышает производительность корпусных работ существенно больше, чем в 10 раз.

8. Покрытия блоков. Алюминизированые покрытия, гарантирующие коррозионную стойкость, сокращают цикл покрасочных работ в 2 – 3 раза. Это пожаробезопасная технология. Нет необходимости перемещать блоки в покрасочную камеру и назад. Технология ремонтопригодна: покрытие повреждённое сваркой при монтаже различного насыщения легко восстанавливается на месте.

9. Насыщение блоков системами и оборудованием. Нами предложена технология пенал-палубного насыщения блоков (см. рисунок 8)

Рисунок 8. Технология насыщения блоков. (Использованы наработки КБ «Малахит»).

Работа по этой технологии позволяет до 90% насыщения провести в цехе, на уровне пола, в комфортных и нестеснённых условиях. Общий рост производительности труда в 5 - 10 раз.

10. Насыщение блоков трубопроводами. В настоящее время появилось достаточное количество бесфланцевых систем муфтовых соединений трубопроводов диаметром до 600 мм. Их применение снижает трудоёмкость монтажа судовых трубопроводов в 3 – 5 раз.

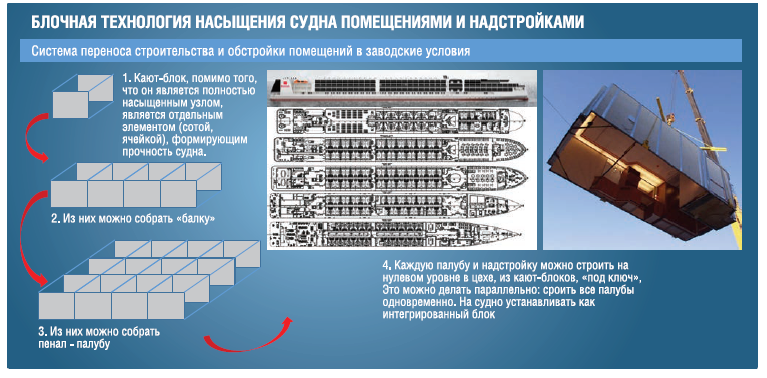

11. Насыщение судна блоками готовых помещений и надстроек. Нами предложена блочная технология строительства палуб и надстроек из самонесущих модулей (см. рисунок 9)

Рисунок 9. Технология насыщения блоков. (Использованы наработки швейцарской компании FASERPLAST COMPOSITES AG).

Работа по этой технологии позволяет до 90% строительства и насыщения помещений провести в цехе, на уровне пола, в комфортных и нестеснённых условиях. Общий рост производительности труда в 5 - 10 раз.

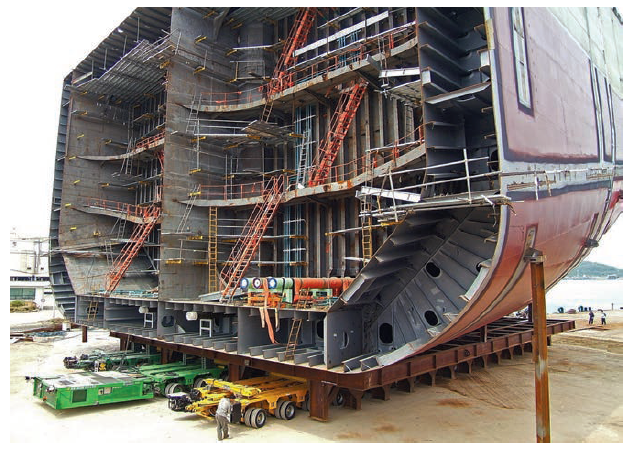

Мы показали основные технологические решения, которые позволяют реализовать принцип кооперационного строительства крупными интегрированными блоками точно в размер. Такой опыт применялся в СССР, применяется в ЕС (см. рисунок 10). Фрегат построен именно по такой распараллеленной схеме кооперационного строительства. Было задействовано несколько верфей в разных странах. Также не стоит забывать успешный кооперационный опыт крупноблочного строительства в РФ при строительстве Мистралей.

Рисунок 10. Кооперационное строительство крупными интегрированными блоками точно в размер.

Кооперационное строительство поднимает производительность труда в 2 – 3 раза.

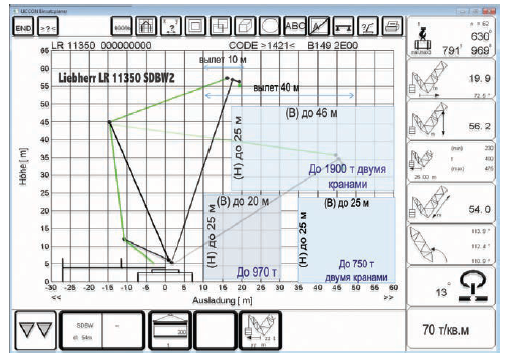

12. Мобильные модульные логистические системы. Строительство крупными блоками не требует ежечасных грузовых операций с весами 1000 т и более. Беда всех тяжёлых кранов, что они 95 – 99% календарного времени либо простаивают, либо работают с ничтожными для них грузами.

Нами проработана технология работы с крупными тяжёлыми блоками по схеме суша – суша, вода – суша, суша – вода (см. рисунок 11).

Рисунок 11. Технологические возможности работы с судовыми блоками кранами 1350 т.

Мобильный кран может совершить необходимые монтажные операции крупных блоков на одной верфи и затем разобран и перевезён на другую автотранспортом. Или заехать на понтон и поработать, как плавкран. Или перевезён на понтоне на другую верфь без разборки (Использованы наработки немецкой компании LIEBHERR). Очевидно, что эффективность использования в этом случае несопоставимо выше, по сравнению со стационарными Голиафами.

Перевозка блоков осуществляется на модульных транспортёрных системах (см. рисунок 12).

Рисунок 12. Модуль транспортёра грузоподъёмностью 334 т

Из этих модулей можно собрать транспортную платформу под любой блок, любых размеров и любого веса (cм. Рисунок 13).

Рисунок 13. Транспортирование блока

Платформа обладает способностью перемещаться в любую сторону и делать полный разворот практически на месте. Мы можем составлять любые конфигурации для любых перемещений блоков любых размеров и весов от 100 т до 30000 т

Блоки могут транспортироваться по воде буксировкой или на модульных понтонах типа «Атлант» (см. рисунок 14)

Рисунок 14. Модульная понтонная спусковая система типа «Атлант»

Мобильные гусеничные краны, модульные транспортёрные системы, модульные понтонные погружные системы идеально подходят для кооперационного строительства судов и кораблей в СЗФО. Они могут быть сосредоточены в одном юридическом лице – «Крупноблочная логистика» (Использована идея Е.В. Игошина).

Потребность в инвестициях для организации кооперационного строительства крупными интегрированными блоками точно в размер при этом сокращается в несколько раз, так как дорогую инфраструктуру не надо создавать отдельно на каждой верфи, она может и должна быть коллективного пользования.

13. Капитальные сооружения. Для работы мобильных гусеничных кранов и транспортёров нужны основания с несущей способностью до 70 т/кв.м. Мы нашли композитный бетон НТЦ Прикладных технологий (ТУ 5769-035-91957749-2012)

- Плотность, т/куб.м ……………………1,5

- Прочность на сжатие, МПа……………60

- Морозостойкость………………………F350

- Водонепроницаемость…………………W20

- Удобоукладываемость…………………Р6 (СУБ)

- Температуростойкость, град…………..700

- Метанонепроницаемость ……………...полная

- Сокращение расхода бетона в ………..1,6 раза

- Сокращение расхода арматуры в …….1,3 раза

Общее снижение стоимости капитальных сооружений: заводские проезды, стапельные плиты, сухие доки, причальные стенки от 2-х раз и более.

Идеальной площадкой для организации строительства крупными интегрированными блоками точно в размер является СЗФО (см. рисунок 15)

Рисунок 15. В СЗФО все кооперанты распараллеленного строительства судов связанны логистикой по воде...

... Все технологии, показанные в статье, доступны к применению. Эффект суммы технологий гарантировано повысит производительность труда в российском судостроении более, чем в 10 раз...

Памяти моего старшего товарища Е.В. Игошина посвящается

https://magazine.neftegaz.ru/articles/sudostroenie/500406-sovremennye-tekhnologii-dlya-krupnoblochnogo-stroitelstva-sudov/ Современные технологии для крупноблочного строительства судов 14 октября, 2019

Посты до-того:

Святая Троица и Сатана-128. Будущее Святой Троицы глазами СпецМастеров из СПбПУ Петра Великого, ОДК, ОСК, Корабелки... (4) https://aftershock.news/?q=node/881966

Святая Троица и Сатана-127. Будущее Святой Троицы глазами СпецМастеров из СПбПУ Петра Великого, ОДК, ОСК, Корабелки... (3) https://aftershock.news/?q=node/881453

Святая Троица и Сатана-126. Будущее Святой Троицы глазами СпецМастеров из СПбПУ Петра Великого, ОДК, ОСК, Корабелки... (2) https://aftershock.news/?q=node/881109

Святая Троица и Сатана-125. Будущее Святой Троицы глазами СпецМастеров из СПбПУ Петра Великого, ОДК, ОСК, Корабелки... https://aftershock.news/?q=node/880197

Продолжение следует...

Комментарии

Офигеть!

Реально офигеть! Как-то особо и не следил за тематикой, интересы слегка иные. НО!!!

Концентрация всех технологий в одном направлениии это реальный прорыв!

интересно, почему не делают корпуса судна по принципу скелет стальной из стандартных унифицированных модулей, которые не надо гнуть варить и прочее, а сверху композитные материалы, типа армированного стеклотканью и сеткой стальной полимерного покрытия.. типа байдарки чтоб ..:) или для наших полу-арктических широт не годится ничего кроме стального листа в ладонь толщиной?

1. размер намоточного станка?

2. как чинить?

хм .. намоточного станка не надо, обычные рулоны стеклосетки, как в автосервисе - сетка-эпоксидка-сетка- эпоксидка...:)

чинить- растворяем нужный участок растворителем, накладываем сетку и погнали..;)

но вообще надо подумать..

а каким растворителем растворяется эпоксидка? И если вы его найдете- то следующий вопрос: класс опасности этой жижи выше, чем у гептила, или такой же?

так не обязательно эпоксидку, я про технологию "наращивания" корпуса.. слоями, сетка-полимер-сетка-полимер и тп.. это даже может быть полимер-бетон, в тех местах где надо твердость и ударную прочность, на носу например.. полно ща материалов, сталь среди них не самая удобная. кстати корпуса ракет помнится были тканые, не сталь и не люминь, по той же технологии. там проще, конечно, трубу намотал и готово, но чего б не "рисовать" корпус любой формы как на 3д принтере, головка двойная - из одной нитка или несколько выходят, из другой клей.

и все это в виде пауков, лазящих по каркасу будущего корабля (шутка:))

сетка шикарно держит растяжение. вообще, все эти волокнистые композиты великолепно держат растяжение. И ТОЛЬКО РАСТЯЖЕНИЕ. все остальные нагрузки- изгиб- еще куда ни шло, сжатие, кручение- ваще держат отвратительно. точечная нагрузка- отвратительно, трибология- отвратительно (или скотски дорого). Ремонтопригодность- отвратительно. стойкость ко внешним воздействиям (солнце+ перепады температуры)- никакая. и ЦЕНА! С композитом "нитка+клей" хорошо, если вы по цене в 500к/тонну такого материала уложитесь, при том, что по всем характеристикам он будет в лучшем случае- как алюминий (но это в лучшем случае!).

Почему крылья делают из композитов- потому что там композит работает чисто на растяжение (это идеальные для него условия), по нему никто не стучит попрек волокон, и на цену там до определенных пределов не смотрят, а смотрят на вес. Если весит на 30% меньше металла, а стоит- на 300% дороже металла- то берем. А у корабелов не так. им вес не важен, а вот остальное- очень.

Мешает расчётное ледовое давление. На арктический судах до десятка МПа.

тонна полиэтилена высокого давления- 90к рублей ( а смола эпоксидная- 3 сотни с гаком). тонна стали ст3- 45к рублей. Сталь варится, переплавляется, режется, ее можно соединять болтами, шпильками, заклепками, ей не так чтобы страшны низкие и высокие температуры. Полиэтилен (и любой другой полимер)- не сваривается, болтов и клепок не любит, на холоде охрупчивается и лопается, на жаре становится мягкий и "течет". со временем (особенно на солнце) трескается. прочность на единицу массы у пластиков в 10 раз ниже металлов (PEEK- сравним с алюминием, но у него цены- от 5к за кг!). При долгом стоянии пластики (почти все!) выделяются всякие вкусные и полезные газы. А, да, и ледовое давление тоже мешает.

Вот примерно так великие дела и делаются.

Данную технологию мы подсмотрели... ...у азиатских судостроителей.©

вся суть наших т.н. ноу-хау

всё ТАМ воруем, из своего только "большие пушки" и "мощные ракеты"

Не надо кричать!

Что, собственно, вызывает у вас такой всплеск эмоций и странных выводов?!

Подсмотреть и перенять позитивный опыт у соседей по планете - разве не так развивается человеческая цивилизация?!

И это ваше "ТАМ" - где, ТАМ? В Азии? Что вы имеете против Азии? Расист?

если сравнить что братья азиаты подсмотрели у нас с 80х годов, окажется что там своих пушек и ракет нету вовсе. подсиотренное волбще все.

Как Вы грамотно упустили "в авиационной промышленности...". А разницу между "подсмотреть" и "реализовать в металле" чувствуете?

Азиаты все технологические решения взяли у амеров и европейцев. Своих ноу-хау ни в японии ни в корее, тем боле в китае нет и не было. Да, некоротые решения они довели до совершенства, управленческие модели ю.кореи - вообще без комментов, но какой смысл превозносить одних и принижать других?

Вы - говёный троль?

Я что то похожее читал лет 15 назад. Только цифры трудоёмкости там были другие - российские верфи - 150...160 нормо часов на переработку тонны стали, корейские - 29.

Все это здорово и замечательно, вот только после этих же презентаций где-то в 2010 году в ЦТСС, господин Шамрай также обещал золотые горы, но кончилось это тем, что зарплата в ЦТСС упала до минимума, а генеральный и вовсе был под следствием, и кажется сел. Ничего из разрекламированного внедрено не было. С тех пор везде где мелькала фамилия Шамрай, сначала следовали громкие обещания, а потом бесславный конец и перевод в другое место. Может это конечно и совпадение, но если проследить трудовой путь этого человека, то складывается впечатление, что он приходит чтобы " разрушить до основания" а "затем" оставляет расхлёбывать местным.

----- stakhanoff Все это здорово и замечательно, вот только после этих же презентаций где-то в 2010 году в ЦТСС, господин Шамрай также обещал золотые горы, но кончилось это тем, что зарплата в ЦТСС упала до минимума, а генеральный и вовсе был под следствием, и кажется сел. Ничего из разрекламированного внедрено не было. С тех пор везде где мелькала фамилия Шамрай, сначала следовали громкие обещания, а потом бесславный конец и перевод в другое место. Может это конечно и совпадение, но если проследить трудовой путь этого человека, то складывается впечатление, что он приходит чтобы " разрушить до основания" а "затем" оставляет расхлёбывать местным.

--- shed: Когда один человек обвиняет в чём-то другого, у обвинителя (если он обвинитель добропорядочный и законопослушный) должны быть для этого неопровержимые доказательства вины обвиняемого. Подтверждаемые надёжнейшими фактами.

Что в этом плане можно почерпнуть из вашего «обвинения» ? – Вы утверждаете, не приводя никаких подробностей, следующее:

----- stakhanoff ... после этих же презентаций где-то в 2010 году в ЦТСС, господин Шамрай также обещал золотые горы, но кончилось это тем, что зарплата в ЦТСС упала до минимума, а генеральный и вовсе был под следствием, и кажется сел.

--- shed: По вашему выходит, что Шамрай тогда имел полномочия и возможности обещать златые горы, но эти обещания не выполнил, и вследствие этого, - то есть, по вашей логике – по вине Шамрая «зарплата в ЦТСС упала до минимума».

Мало того, из-за этого злодея пострадал - то есть, по вашей логике, пострадал «незаслуженно» - несчастный генеральный:

----- stakhanoff .. а генеральный и вовсе был под следствием, и кажется сел.

--- shed: В общем, по вашему, выходит, что человек, возглавлявший данную организацию (под разными её наименованиями) с 1993 года, отправленный в отставку в октябре 2011 года и арестованный ФСБ в конце ноября того же года, никакого отношения к тогдашним бедам этой организации не имел. Так как вы, Робин Гуд самоназначенной вами правоохранительной системы, своей властью постановили, что во всём виноват Шамрай.

То есть, в первой части обвинительной речи Робин Гудом не приводится никаких доказательств, свидетельствующих об участии обвиняемого «в краже ложечек» (с). Тем не менее, и во второй части своей речи, - на основании «впечатления», которое у вас бог знает отчего, «складывается» вы - с настойчивостью, достойной лучшего применения - продолжаете в том же духе:

----- stakhanoff Может это конечно и совпадение, но если проследить трудовой путь этого человека, то складывается впечатление, что он приходит чтобы " разрушить до основания", а "затем" оставляет расхлёбывать местным.

--- shed: Эту настойчивость в обличениях, основываемых на «складывающихся впечатлениях», вам бы пустить на мирные цели. Написать, хотя бы, - для разнообразия – первую за большой стаж на АШ статью с фактами, подтверждающими ваше мнение, или разбивающими, например, факты оппонента...

У меня (оппонента) факты есть. Даже в этой статье (хотя вы, похоже, факты, вам не нравящиеся, предпочитаете не замечать):

--- Туричин: Потом приехавшим товарищам мы сказали, что забесплатно дальше работать не готовы. А это был Феликс Шамрай – руководитель проекта в Объединенной двигателестроительной корпорации (ОДК). Он притащил сюда Дмитрия Колодяжного, который был заместителем руководителя ОДК по развитию. Мы сказали: изыщите нам денег, а мы сделаем настоящую технологию по выращиванию чего-то...

--- shed: В данном материале приведён лишь отрывок из статьи в «Эксперте», а в ней идёт и продолжение:

--- Туричин: [Через два года – в 2016 году] мы получили большой государственный проект – деньги от Минобрнауки и Самарского завода им. Кузнецова, который принадлежит ОДК. По 112 миллионов рублей они сложились, чтобы мы построили установку. (Более полный текст см. здесь: https://aftershock.news/?q=node/501407)

--- shed: Раз Минобрнауки и принадлежащий ОДК Самарский завод им. Кузнецова пошли на такие траты, это значит, что Шамрай, контактировавший с Туричиным на первых этапах работы над проектом, был в ОДК явно не для того, чтобы «" разрушить до основания" а "затем" оставить расхлёбывать местным».

Или это не так ? Или вам просто надо, чтобы даже если «ложечки нашлись, то осадок чтобы остался» (~с) ?

В то время, Феликс Анатольевич был заместителем генерального директора ЦТСС, и да, имел полномочия и возможности.

Не факт что только из-за этого злодея, но верить в то, что зам генерального директора был не в курсе дел генерального, по-моему, наивно. С материалам дела ФСБ я не знаком. Но опять же, по моему скромному мнению, после посадки генерального директора, ответственный человек ,если он ни в чём не замешан, продолжил бы начатое дело, а не сбежал бы на другое место, оставив предприятие в бедственном положении.