Исходное сообщение на сайте «Калашников Инжиниринг» https://kalashnikov.engineering/press-center/news/kalashnikov-_zapustit_v_proizvodstvo_novuyu_versiyu_tokarnogo_stanka_-izh-_

«Калашников» запустит в производство новую версию токарного станка «ИЖ»

Группа компаний «Калашников» совместно с Центром дизайна Удмуртской Республики подвели итоги конкурса «Дизайн-марафон», стартовавшего в феврале 2019 года. Победитель получил возможность выполнить работу под руководством шеф-дизайнера одной из лучших европейских дизайн-студий и адаптировать дизайн к производству вместе со специалистами бренда «Калашников Инжиниринг».

Облик современного токарного станка проекта «Новый ИЖ» был разработан на основе проведенных UX-исследований и анализа конструкции предыдущих версий подобного класса оборудования. Применив современные подходы проектирования, команде проекта удалось достичь целевых показателей снижения металлоемкости нового станка в сравнении с предыдущими версиями и, соответственно, уменьшения трудоемкости его изготовления на 10%.

Применение в конструкции прогрессивных комплектующих позволило уменьшить затраты на материалы более чем на 20%. В проекте были учтены особенности современного подхода построения производственных систем в тренде бережливого производства и требований к промышленному оборудованию.

Сейчас новый станок проходит этап опытной эксплуатации в производственном дивизионе концерна. В ближайшее время бренд «Калашников Инжиниринг» планирует вывести новую модель станка на гражданский рынок.

В общем то вполне нейтральное сообщение, во всяком случае без бросающегося в глаза вранья. Однако в мозгу дебилов-пропагандистов оно приняло следующий вид

«Представлен новый российский токарный станок 250ИТВМФ3»

Ижевский станкостроительный завод, входящий в состав группы компаний «Калашников», сообщил о ведущихся испытаниях нового токарного станка с ЧПУ собственной разработки, получившего название «Новый ИЖ» (фирменное обозначение «250ИТВМФ3»).

По сравнению со станками предыдущего поколения, «Новый ИЖ» стал менее трудоемким в изготовлении (снижение металлоемкости на 10%), а использованные в конструкции современные российские комплектующие уменьшили затраты на материалы более чем на 20%. Станок спроектирован по передовым стандартам, используемым для создания аналогичного оборудования ведущих мировых производителей. Также впервые серьезно продуман промышленный дизайн изделия – новый станок из Ижевска выглядит достойно для современного высокотехнологичного производства и удобен в эксплуатации.

После завершения проходящих сейчас испытаний начнется серийный выпуск новинки на заводе группы компаний «Калашников».

Ну а дальше распространяйте не рефлексирую))) Не буду вдаваться кто у кого перепечатал Техносфера, Сделано у нас, но в итоге попало и на Афтершок.

Станок 250ИТВМФ3 именно «представляется», как минимум с конца 2016 г. Вначале это делали рязанцы (и таки там был другой дизайн) теперь вот дошла очередь до ижевцев. И везде производство будет в «будущем».

Кстати, к КИ никаких претензий, чтоли, быть не может. Прямо написали, что наняли европейскую дизайн студию и те совместно с местными дизайнерами сделали новый дизайн, ну и как принято у менеджеров написали про UX-исследования и т.д.

Они как в песне: «я его слепила из того, что было». Не они отвечают за развитие промышленности Российской Федерации.

Предположим, что пресс-служба концерна отличается излишней скромностью и не стала писать про современные российские комплектующие. Все может быть, однако есть видео станка, предоставленное той же самой пресс-службой и что мы видим

Система ЧПУ

Тайваньская Дельта стоимостью примерно 3000 долларов США. Да все цены даны для продукции уже в России.

Револьверная головка производства великой станкостроительной державы Индии. Мы уже импортозависимы от Индии? Стоит примерно 1400 баксов.

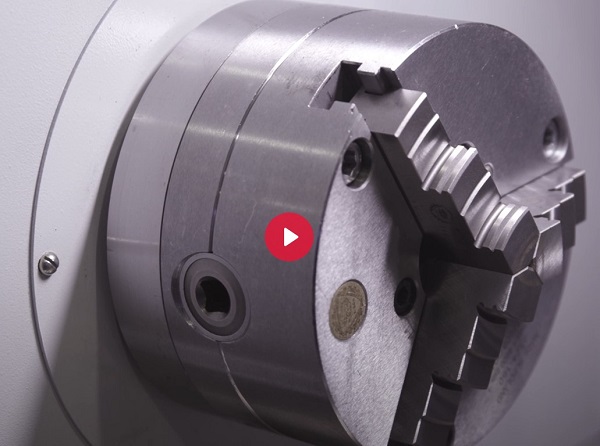

Еще что видим? Патрон польский бизоновский примерно 400 $

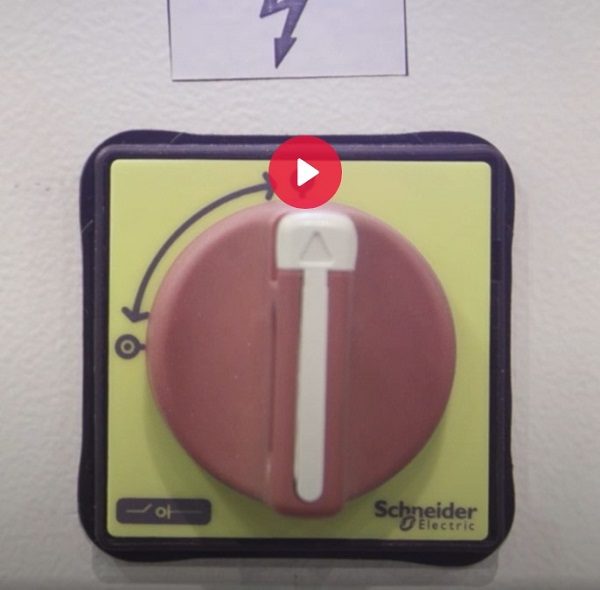

И последний элемент из видимых – выключатель Сколько стоит даже не знаю, но знаю, что точно не российский

Я понимаю хочется хороших новостей про отечественно станкостроение, однако это не значить что их следует придумывать и прятать голову в песок. Покрывать некомпетентность, воровство и дебилизм экономической системы.

Скажу больше кто пишет хвалебные статьи при существующем положении дел хоть в станкостроении хоть в экономике с 1,5% роста, тот либо дебил, либо враг нашей страны.

Пора понять, что если у тебя нет производства систем ЧПУ, направляющих, шпинделей, подшипников, тех же револьверных головок то ты никогда не сделаешь станок. Если у тебя нет производства микроэлектроники, композитов, двигателей, гидравлики и т.д. и т.п. ты никогда не сделаешь самолет. Хоть еще 100 миллиардов «освой» бюджетных денег – как было лего так лего и останется.

Теперь, когда В. Сурков уже официально в отставке процитирую его слова.

"В наше время многие, конечно, Россию любят. Не то, что в 80-х или 90-х, тогда стеснялись многие. Теперь другое дело. Инструкции появились, как любить и за что. Модно стало. И то сказать - рублевки, березки... И под каждой березкой - нефтяная скважина. Как не любить!"

Хорошо сказал

Тьфу.

Комментарии

Я варюсь в околостаночной теме и могу сказать, что автор с одной стороны прав.

Но с другой стороны тот же самый автор бредит.

Только мегагиганты станкостроения делают все сами от и до.

То, что у нас нет станкостроения это не новость. И путь от крупноузловой сборки к полному производству это нормальный для нас вариант.

Так что автор просто чудак на букву м.

Хорошо, начали, а последним предложением смазали всё выше сказанное. Эмоции и аналитика вещи несовместимые.

Ижмаш не мегагигант? Станкостроительный завод измени Свердлова в Ленинграде разве не делал уникальные станки для производства валов крупных кораблей АПЛ и судов?Он покупал ту же автоматику и бабки для военного производства? Как и прочего?

Станок с программным управлением 262 ПР-1. Ленинградский завод им. Свердлова

Дата: ноябрь 1961

Ну а шедевром русской мысли считаю роторно-конвейерные линии академика Кошкина с фантастической до сих пор производительностью. О точности говорит то что на них собирали часовые калибры на ПЧХ в Петродворце ВПЕРВЫЕ В МИРЕ без прикосновения людей. 1963-64 год запуска линии. Потом много чего собирали, например объективы. Т.е. точность не хуже 10мкм достижима при производительности миллионы штук в месяц с ОДНОЙ линии. Вы думаете дали делать в Ленинграде или Туле? Нет, всё слили в Одессу. А там качество известное как и утечка деталей технологии куда угодно. Если что это производство патронов с уникально низкой себестоимостью. в т.ч а сейчас мелкой миллионными партиями крайне дешёвой, сотни рублей за дрон полноценный, робототехники.

Старший сын технократичиский системник-синтетик, так вот был восхищён, как и я, работами Кошкина.

Отстаки РКЛ на ПЧЗ уже к 1977 стали сворачивать.

Именно благодаря работам Кошкина по РКЛ мы перестали испытывать голод боеприпасов во время ВОВ... Понятно что 5 колонна не могла дать развиваться столь передовой технологии.

Как и кефирные линии до боли напоминают что-то, 30мм калибра.

Интересно что другой Кошкин, я учился в тех же стенах Политеха, что и он и Поликарпов, Бериев, Капица и проч., на стене почти каждый вечер видел - интересовался деталями - он был технлог в первую организатор во вторую и конструктор в третью очередь был тем кто довёл и запустил Т-34 в серию.

Вы стали работать над повышением образовательного уровня большинства местных комментаторов , так сказать знатоков производственных процессов и технологий? )) Они же и фамилию такую никогда не слышали. Может пойдут в вики читать, если там есть) Вы еще объясните им что ЧПУ не панацея и в массовом производстве толку от станков ЧПУ не много. Вас тогда на костре сожгут ) А если скажете что в тут же ВОВ какой агрегатный станок работал с производительность о которой они и не слышали - затопчут))

Плохо другое Где-то слышал что для производства новых боеприпасов , в плане упоминаемых вами там 30-45 мм приобретена линия зарубежного производства. Не знаю уж правда или нет, но если да, это уж точно засада и позор

Я для производства разной продукции интересовался РКЛ. Их применение во многом зависит от типа экономики и того какой подход превалирует в технике - т.к. очевидны ограничения по размерам. К примеру сейчас лепят всякие танки или корабли, даже торпеды и АНПА производят по ручным фктически технологиям, себестоимость чудовищная по сравнению с РКЛ. По тем же ЛОГИСТИЧЕСКИМ дронам максимальный размер для линии прикидывал, в случае РКЛ не более 3-5м размахом. Ибо есть всякие разные прочие методы производства напрмер пультрузия сложная позволяет производить и фюзеляж и крыло/несущее крыло. Эти линии проще поэтому РКЛ тут уже нужно для сбора начинок, например оптических НЕэлектронных процессоров. По моим наблюдиениям люди имея работы ещё 1970-80-х годов ггодные не применяют оптическую обработку информации для высоконадёжных систем управления. Включая привода НЕэлектрические.

Не думаю что для серьезных изделий подойдет пултрузия. Только хард) только намотка. Не ну понятно что для плоских деталей выкладка.

Пултрузия, это все же трубки, прутки, профиля и т.п.

Я другое не понимаю почему американцы свои БПЛА хранят в "чемоданах" с инертным газом. Из-за электроники? Предохраняют от пыли:? Короче АХЗ

Пультрузия разной бывает, например есть как профиль крыла так и профильт крыла сложной формы+выполненый плетёным "чулком" в 2-4 слоя сверху. Была такая американская фирма KaZaK купленная Plasan израильской как толькоконтракты от Пентагона жирные начались.

Простая форма для ветряка:

Чуть сложнее применли чуть ли не 15 лет назад ещё для крыла УАБ - там посередине ещё 1-2 стойки.

https://www.compositesworld.com/articles/pultruding-cost-out-of-aerospac...

Всё что интереснее было к 2010 удалено как контракты пошли. в Частности балка из углепластиковых труб витых, для КА которую дама поднимает.

Не соглашусь с Вами

Пултрузия точно не для того

Касаемо станков импортных ситуация интересной была - с одной стороны не было их в нужном числе, а с другой и у БЗ и у завода Пневматика стояли дорогущие импортные огромные станки на улице ГОДАМИ. Я это в 1980-х видел воочию.

Буквально именно так, станиной/укупоркой - если последняя не сгнила, к грунту раскисшему. ГОДАМИ стояли.

У нас были мега гиганты станкостроения. Но их просто тихо похоронили. И именно их не хотят возрождать, собирая станки из узлов собранных по всему свету на непрофильном предприятии. И никакая крупноузловая сборка из индийский комплектующих (польский патрон и в СССР считался лучшим) не вытянет станкостроение. Это все со стороны смотрится как хохлы колхозили в гаражах боевую технику, при этом так же радостно крича о скорейшей зраде буквально скоро и вот вот.

ЗЫ: Особенно доставило что токарный станок стал легче, кто в теме тот конечно ехидно улыбнется.

Таки "перемоге", вероятно? Это потом уже она традиционно "зрадой" становится.

Так некоторые "наши сайты" не буду показывать пальцем уже опустились до уровня Цензора) Даже ен думал, что аткое возможно. Но, Сколько нам открытий чудных готовит интернета мир)

да, тоже заметил... меньше материала, легче станок... рекламщики добавили 'соответствует мировым стандартам'... но 50 лет вряд ли прослужит

Так вы на класс точности посмотрите - В О чем Вы вообще)

Если с ижа нигде не срезали мясо, то это тот же самый иж с возможностью ловить микроны без особых проблем, без всякого шлифовального. А если он стал нежнее и менее ремонтопригодным, то это печаль.

Да. Вы правы. Ну если он весил 1600 где то минус 20% это 320 кг. Там стоит револьверная головка почему то VDI а не BMT но да бог с ним Но опять же были вариант и 1240 кг

Тут вопрос от чего они считают эти 320 кг То есть если от чистой механики то есть ушли от гитары сменных колес и тд это одно а если уже от прошлой чпу модификации то это совсем другое.

Но я этого не знаю просто

Насчёт гитары вопрос хороший. ЧПУ она не нужна. Но весит явно не 100 кг.

Станок не весил 1600, максимум 1200, субьективно, при разгрузке, столько же, сколько и 676П.

Одна надежда на бренд Калашников, что они не станут портить эту жемчужину отечественного станкостроя.

Да нет я смотрел паспорт Есть вариант и 1600 и 1240 и еще какойто там не помню

Этого станка у меня не было, у нас там чтото типа ТВ125ВМ. МАП это больше Савелово

Я не токарь :) ( посматриваю канал Дядьки Максима для удовольствия :) ). Но вот несколько удивляли некоторые решения в станкостроении. Например крышка, закрывающая блок хоть электрики, хоть механники, хоть маслянной системы - раньше обязательно была или чугунеевая или стальная. И толщина там - как лобовая броня танка, с соотвествующим весом. Понятно что для завода отливающего станину проще единый материал и техпроцес, но кто мешает сейчас сделать все это чуть по разному? Не из стали в 4мм и весом в 40-50кг, а пластик, ладно пусть даже упрочненный - все будет 4-5кг. И таких решений на станке довольно много. Вот и наберется с полутора тонн экономия в 300-400кг

Если самый хороший пластик, вернее композиционный материал то в 4 раза легче то есть если 40 то будет 10 кг. А если какой там АБС то еще тяжелее Еще раз легче не значить лучше Как правило в конечном итоге будет дороже чем стальная или тем более чугунная. Литье за одно с рамой повышает качество и снижает себестоимость Далее как эта пластмассовая крышка в эксплуатации? Как там стружка, как всякие сож Что там с температурой. В конце концов а сколько раз ее можно снять\установить? Ставим в нее металлические закладные ? Так их тоже сделать надо, опять же пресс-форма еще сложнее с учетом их установки. Вес влияет на жесткость, на вибрации, собственные колебания и много чего еще Если напри мер легче то может надо другую систему крепления к фундаменту а кто сказал что она дешевле? Как правило это только кажется: Все они ничего не понимают а тут выезжаю я, на белом коне, в белом костюме, в белой шляпе и смеюсь)

То что написано выше это просто что приходит в голову сразу же, без так сказать систематизации) и размышлений.

А в общем Вы немного неправильно рассуждаете в принципе

1. Заводу без разницы из чего делать крышку, и если она там именно такая то значить такая и нужна, может опять же для той же жесткости.

2. Если бы можно было то эту крышку сделали бы просто из листа и не мучились с литьем

3. Единого материала на заводе не бывает в принципе Ну разве что в кооперативах делающих ведра и тазики) да и то

4. КИМ один из важнейщих показателей работы конструктора. Впрочем как и технолога. Да бывают всякие обходные варианты но это только на период пока не будет изготовлена необходимая оснастка или отработан техпроцесс. Кстати за снижения всегда деньги платили. Меньше чем за новую технику но тем не менее очень даже реальные

А вообще половину еще советских изобретателей-рационализаторов советских стоило бы расстрелять. А вот нынешних эффективных менеджеров экономистов - всех.

В ВОВ они стали техпроцессы менять, больше танков сделать В итоге Т-34 не могли до немецких позиций доехать Тот материал на гусеницах поменял чтобы план выполнить, другой вообще отпуск отменил и т.д. Пока Сталин не вызвал Морозова и прочих И не спросил а в чем дело? В итоге появилось такое слово как калькодержатель. Как раз для борьбы с такими рационализаторами. Еще появился нормоконтроль, который сегодня (???) нерадивые инженеры обвиняют во всех смертных грехах и в торможении производства) Вы никогда не задумывались почему в 1941-1942 когда у немцев не было ничего даже сравнимого с Т-34 и КВ мы отступали , а в 1943 когда у немцев и Пантеры и Тигры которые были ну очень намного лучше наших танков мы стали наступать?? Первая причина научились воевать, но была и вторая - таких рационализаторов прижали к ногтю.

Потом очередной рационализатор в брежневское время предложил в гнездах для ламп телевизоров вместо керамики использовать пластмассу Дешевле же В итоге приходилось время от времени давать телевизору в ухо, чтобы заработал.

Но им все равно далеко до современных эффективных .менеджеров. Эти вообще ухитрились устроить позорное представление в прямом эфире) Это блин еще уметь нужно. Я про историю со сбитым турками Су-24М. Вернее с его черным ящиком и вскрытием оного в прямом эфире.Что там было с микросхемами памяти? Если правильно помню из 16 только одна целая Потому как заменили специальные советские (не выгодно же) на неизвестно чьи китайские вроде Они же дешевле Инетересно что там вроде бы только одна микросхема советская еще И как Вы думаете она осталась целой? Вопрос риторический.

Сотрудничество с западом и мы все купим на западе(или в Китае) бред и происки врагов государства. Нам никогда не продадут ни нормальные микросхемы ни нормальные станки. Как их не продавали СССР Меня вводят т в ступор утверждения что военная промышленность СССР работала на западном оборудовании, что в СССР военка была на западной элементной базе и т.д. Нам это просто не продавали в принципе. КОКОМ блин

Это могут писать только дебилы и пропагандоны оправдывающие существующее положение дел. Им нечего сказать про сегодняшние "успехи" так они утверждают что и в СССР было так. Лжецы

Ничего круче ТВ4 в жизни не встречали?

Мне не верите, паспорт откройте. Там 3 микрона фигурирует. Если их нет, станок не исправен.

В правом верхнем углу чертежа что указано?

Вы идиот? Там ведь пусто!

Ясненько, эскиз принимаете за чертеж? Забавный факт, для специалиста по обработке металлов резанием. Каким инструментом вы размер брали?

Вы здоровы? Я Вам русским языком сказал - это паспортная точность станка. Таблица 13. В зависимости от показателя точность не должны быть хуже 1-6 микрон.

Вы хотите от меня получить ликбез или показать, что умеете пользоваться КМД?

Вы хоть понимаете, что означает на ТОКАРНОМ станке цена деления 0,005 мм. А на некоторых моделях её ставят.

Я полностью здоров, спасибо за беспокойство! Сейчас посмотрю ваш файл, возможно я и правда нихрена не понимаю, мало ли.

Вы перпендикулярность направляющих имеете ввиду штоле? Так это весьма опосредованно на точность обработки влияет, я бы на вашем месте на прямолинейность в горизонтальной плоскости обратил внимание, ну и радиальное биение. Там на диаметр сотка и половинка набегает соответственно. Если вас впечатлила цифровая индикация, так и она точности не добавит. Лимб я имел 0.02, ничего кроме гимора с отсчетом размеров он не давал.

Вы, похоже, до таблицы 13 про радиальное и торцевое биение не добрались.

Я писал про подачу резца, радиальную.

Бред про то, что цифровая индикация может добавить точности станку, комментировать не буду.

Спасибо за дискуссию.

А, о правом верхнем угле! Там предельный класс шероховатости ставят. Токарный дает 1.6.

РФ не единственная страна в мире. Стандартов черчения много. И даже в РФ далеко не на всех чертежах ставят шероховатость.

Обосновать своё утверждение Вы не сможете, ибо оно бредовое. Я могу при желании задрать сталь и до шероховатости 50 микрон, а могу и зеркало получить. Не как на шлифовальном, конечно, но и не 1.6

Не надо вот этого всего))) Ога, зеркало, да делали. Штока под хром. 0.24 как сейчас помню, ибо задолбался, только это отношения к точности уже не имеет. Шлифовальный, к слову, ту же чистоту дает что и токарный, ну откуда специалисту это знать? Арривидерчи)

Эти гиганты тихо не хотели ничего делать, просто гнали план! Нужны те кто будут работать..

Собрать станок из импортных комплектующих это труд! Особенно если ты сам создал проект,

на чужих комплектующих.. Люди делают то что нужно, то что востребовано, а не затоваривают свалку и склад!

А сейчас не могут ничего делать, а до плана, как до Луны раком.

Если конкретно вы не можете, то и нечего позориться! А люди работают и все у них получается..

Что-то далеко не все страны могут собрать токарный станок с точностью обработки в несколько микрон из импортных комплектующих. Даже если им дать японские или СССРовские подшипники с биениями меньше микрона.

Для станка чем больше масса, тем лучшее)) Как эксплуатант 3д принтера и старого советского токарника бородатых 30 годов, зуб даю

У вас какие-то безразмерные критерии. Давайте болтики М5 или сгоны точить на 50-тонной дуре, ага. На самом деле нужны конкретные цифры. Станок этот небольшой, заготовки в полторы тонны крутить не предназначен, по весу мог быть и запас какой-то, который можно было безболезненно убрать, нынче у проектантов инструментарий более совершенный под руками, чем раньше. Если уменьшить массу без потери качества нельзя было, а это сделали - тогда плохо, если масса была избыточна - тогда разумно.

Не понятно прошло сообщение или повторяюсь

Примерно 320 кг в минус естественно плюс минус

Его уже 30 лет облегчают а до этого тоже облегчали но при СССР

Какой такой инструментарий? Инструментарий по другому не считает Он считает просто быстрее, если просто.

На 50 тонной махине "болтик" М5 будет точно точнее) Там совсем другие факторы

Есть такое широко известное слово - СПИД

И оно все объясняет

Точнее - жесткость системы СПИД

а это уже три слова) Ну вот зачем Мне же интересно было((

Вес и точность должны соответствовать решаемым задачам. Зачем микронная точность при производства лома или лопаты не понятно :) И жесткость можно постараться обеспечить другими путями

Конечно

Однако разговор то был совсем про другое

Ну может сварная станина))

Сварная станина на ИЖе, да ещё ЧПУшном, это полный аллес. Жёсткость откуда браться будет?

Да я прикалываюсь) Я знаю что такое СПИД

Знают ли это нынешние эффективные менеджеры не уверен

Но Вы правы, хочеться верить в лучшее

И да я не знаю какая там станина

А есть ли у Польши с Индией станкостроительная самодостаточность?

что такое самодостаточность?

Ну допустим 2/3 железа своего, а мелкопроцессоры для систем управления можно и покупать, их мало кто в мире хорошо делает.

Страницы