ОАО «Уфимское моторостроительное производственное объединение» — крупнейший разработчик и производитель авиационных двигателей в России . Здесь работают более 20 тысяч человек. УМПО входит в состав Объединенной двигателестроительной корпорации.

Основными видами деятельности предприятия являются разработка, производство, сервисное обслуживание и ремонт турбореактивных авиационных двигателей, производство и ремонт узлов вертолетной техники, выпуск оборудования для нефтегазовой промышленности.

УМПО серийно выпускает турбореактивные двигатели АЛ-41Ф-1С для самолетов Су-35С, двигатели АЛ-31Ф и АЛ-31ФП для семейств Су-27 и Су-30, отдельные узлы для вертолетов «Ка» и «Ми», газотурбинные приводы АЛ-31СТ для газоперекачивающих станций ОАО «Газпром».

Под руководством объединения ведется разработка перспективного двигателя для истребителя пятого поколения ПАК ФА (перспективный авиационный комплекс фронтовой авиации, Т-50). УМПО участвует в кооперации по производству двигателя ПД-14 для новейшего российского пассажирского самолёта МС-21, в программе производства вертолётных двигателей ВК-2500, в реконфигурации производства двигателей типа РД для самолётов МиГ.

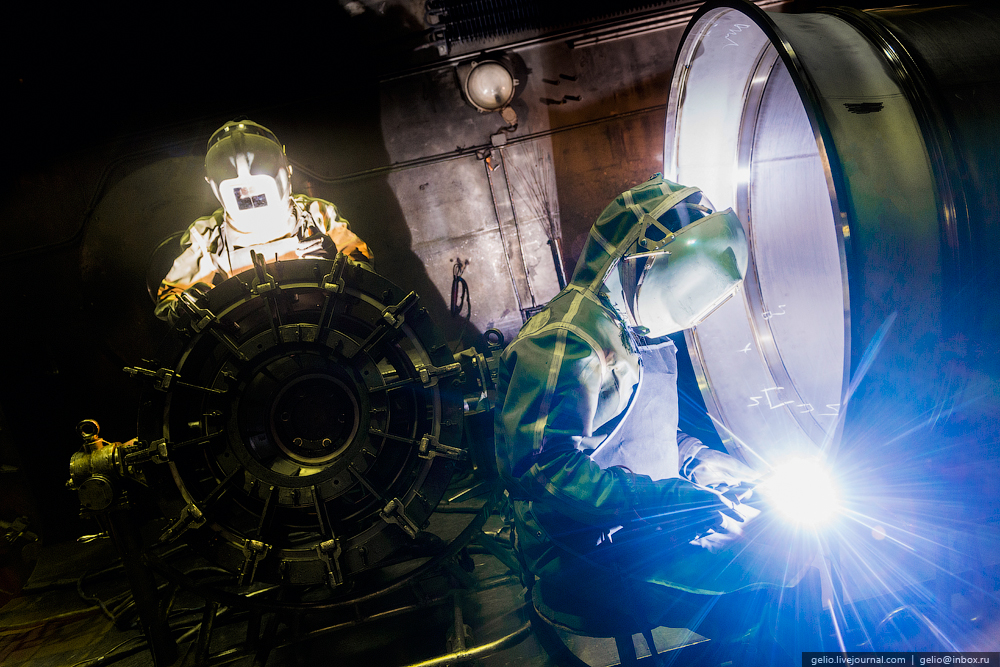

1. Сварка в обитаемой камере «Атмосфера-24»

Интереснейшим этапом производства двигателя является аргонодуговая сварка наиболее ответственных узлов в обитаемой камере, обеспечивающая полную герметичность и аккуратность сварного шва. Специально для УМПО ленинградским институтом «Прометей» в 1981 году создан один из крупнейших в России участок сварки, состоящий из двух установок «Атмосфера-24».

2. По санитарным нормам рабочий может проводить в камере не более 4,5 часов в день. С утра — проверка костюмов, медицинский контроль, и только после этого можно приступать к сварке.

3. Сварщики отправляются в «Атмосферу-24» в легких космических скафандрах. Через первые двери шлюза они проходят в камеру, им прикрепляют шланги с воздухом, закрывают двери и подают внутрь камеры аргон. После того, как он вытеснит воздух, сварщики открывают вторую дверь, заходят в камеру и начинают работать.

4. В безокислительной среде чистого аргона начинается сварка конструкций из титана.

5. Контролируемый состав примесей в аргоне позволяет получить качественные швы и повысить усталостную прочность сварных конструкций, обеспечивает возможность подварки в самых труднодоступных местах за счет применения сварочных горелок без использования защитного сопла.

6. В полном облачении сварщик, действительно, похож на космонавта. Чтобы получить допуск к работе в обитаемой камере, рабочие проходят курс обучения, вначале они в полной экипировке тренируются на воздухе. Обычно двух недель достаточно, чтобы понять, годится человек для такой работы или нет — нагрузки выдерживает далеко не каждый.

7. Всегда на связи со сварщиками — специалист, следящий за происходящим с пульта управления.

8. Оператор управляет сварочным током, следит за системой газоанализа и общим состоянием камеры и работника.

9. Ни один другой способ ручной сварки не даёт такого результата, как сварка в обитаемой камере. Качество шва говорит само за себя.

10. Электронно-лучевая сварка.

Электронно-лучевая сварка в вакууме — полностью автоматизированный процесс. В УМПО он осуществляется на установках Ebokam. Одновременно сваривается два-три шва, причём с минимальным уровнем деформации и изменением геометрии детали.

11. Один специалист работает одновременно на нескольких установках электронно-лучевой сварки.

12. Детали камеры сгорания, поворотного сопла и блоков сопловых лопаток требуют нанесения теплозащитных покрытий плазменным способом. Для этих целей используется робототехнический комплекс ТСЗП-MF-P-1000.

13. Инструментальное производство

В составе УМПО 5 инструментальных цехов общей численностью около 2500 человек. Они занимаются изготовлением технологического оснащения. Здесь создают станочные приспособления, штампы для горячей и холодной обработки металлов, режущий инструмент, мерительный инструмент, пресс-формы для литья цветных и черных сплавов.

14. Производство пресс-форм для лопаточного литья осуществляется на станках с ЧПУ.

15. Сейчас для создания пресс-форм нужно всего два-три месяца, а раньше этот процесс занимал полгода и дольше.

16. Автоматизированное средство измерения улавливает мельчайшие отклонения от нормы. Детали современного двигателя и инструмента должны быть изготовлены с предельно точным соблюдением всех размеров.

17. Вакуумная цементация.

Автоматизация процессов всегда предполагает уменьшение затрат и повышение качества выполняемых работ. Это относится и к вакуумной цементации. Для цементации - насыщения поверхности деталей углеродом и повышения их прочности - используются вакуумные печи Ipsen.

18. Для обслуживания печи достаточно одного работника. Детали проходят химико-термическую обработку в течение нескольких часов, после чего становятся идеально прочными. Специалисты УМПО создали собственную программу, которая позволяет осуществлять цементирование с повышенной точностью.

19. Литейное производство

Производство в литейном цехе начинается с изготовления моделей. Из специальной массы прессуются модели для деталей разных размеров и конфигураций с последующей ручной отделкой.

20. На участке изготовления выплавляемых моделей работают преимущественно женщины.

21. Облицовка модельных блоков и получение керамических форм — важная часть технологического процесса литейного цеха.

22. Перед заливкой керамические формы прокаливаются в печах.

23. Керамическая форма прокалена – далее её ждёт заливка сплавом.

24. Так выглядит залитая сплавом керамическая форма.

25. «На вес золота» - это о лопатке с монокристаллической структурой. Технология производства такой лопатки сложная, но и работает эта дорогая во всех отношениях деталь гораздо дольше. Каждая лопатка «выращивается» с использованием специальной затравки из никеле-вольфрамового сплава.

26. Участок обработки полой широкохордной вентиляторной лопатки

Для производства полых широкохордных вентиляторных лопаток двигателя ПД-14 — движущей установки перспективного гражданского самолёта МС-21 - создан специальный участок, где осуществляется вырезка и механическая обработка заготовок из титановых плит, окончательная механическая обработка замка и профиля пера лопатки, включая его механическую шлифовку и полировку.

27. На четырёхкоординатном горизонтальном обрабатывающем центре внедрена технология окончательной обработки торца пера лопатки на приспособлении, спроектированном и изготовленном в УМПО, - ноу-хау предприятия.

28. Комплекс производства роторов турбины и компрессора (КПРТК) — это локализация имеющихся мощностей для создания основных составляющих элементов реактивного привода.

29. Сборка роторов турбины — трудоёмкий процесс, требующий особенной квалификации исполнителей. Высокая точность обработки соединения «вал-диск-носок» - гарантия долгосрочной и надёжной работы двигателя.

30. Многоступенчатый ротор собирается в единое целое именно в КПРТК.

31. Балансировку ротора осуществляют представители уникальной профессии, которой в полной мере можно овладеть только в заводских стенах.

32. Производство трубопроводов и трубок

Чтобы все агрегаты двигателя слаженно функционировали — компрессор нагнетал, турбина крутилась, сопло прикрывалось или открывалось, нужно подавать им команды. «Кровеносными сосудами» сердца самолёта считаются трубопроводы — именно по ним передаётся самая разная информация. В УМПО есть цех, который специализируется на изготовлении этих «сосудов» - разнокалиберных трубопроводов и трубок.

33. На мини-заводе по производству трубок требуется ювелирная ручная работа — некоторые детали являются настоящими рукотворными произведениями искусства.

34. Многие операции по трубогибу выполняет и станок с числовым программным управлением Bend Master 42 MRV. Он гнёт трубки из титана и нержавеющей стали. Сначала определяют геометрию трубы по бесконтактной технологии с помощью эталона. Полученные данные отправляют на станок, который производит предварительное сгибание, или на заводском языке — гиб. После производится корректировка и окончательный гиб трубки.

35. Так выглядят трубки уже в составе готового двигателя — они оплетают его, как паутина, и каждая выполняет свою задачу.

36. Окончательная сборка.

В сборочном цехе отдельные детали и узлы становятся целым двигателем. Здесь трудятся слесари механосборочных работ высочайшей квалификации.

37. Собранные на разных участках цеха крупные модули стыкуются сборщиками в единое целое.

38. Конечным этапом сборки является установка редукторов с топливно-регулирующими агрегатами, коммуникаций и электрооборудования.

39. Производится обязательная проверка на соосность (для исключения возможной вибрации), центровка, так как все детали поставляются из разных цехов.

40. После предъявительских испытаний двигатель возвращается в сборочный цех на разборку, промывку и дефектацию. Сначала изделие разбирают и промывают бензином. Затем — внешний осмотр, замеры, специальные методы контроля. Часть деталей и сборочных единиц направляется для такого же осмотра в цехи-изготовители. Потом двигатель собирают вновь - на приёмо-сдаточные испытания.

41. Слесарь-сборщик собирает крупный модуль.

42. Слесари МСР выполняют сборку величайшего творения инженерной мысли XX века — турбореактивного двигателя - вручную, строго сверяясь с технологией.

43. Управление технического контроля отвечает за безупречное качество всей продукции. Контролёры работают на всех участках, в том числе — и в сборочном цехе.

44. На отдельном участке собирают поворотное реактивное сопло (ПРС) — важный элемент конструкции, отличающий двигатель АЛ-31ФП от его предшественника АЛ-31Ф.

45. Ресурс работы ПРС — 500 часов, а двигателя — 1000, поэтому сопел нужно делать в два раза больше.

46. На специальном мини-стенде проверяют работу сопла и его отдельных частей.

47. Двигатель, оснащённый ПРС, обеспечивает самолёту большую манёвренность. Само по себе сопло выглядит довольно внушительно.

48. В сборочном цехе имеется участок, где выставлены эталонные образцы двигателей, которые изготавливались и изготавливаются последние 20-25 лет.

49. Испытания двигателей.

Испытание авиационного двигателя – завершающий и очень ответственный этап в технологической цепочке. В специализированном цехе осуществляются предъявительские и приёмо-сдаточные испытания на стендах, оснащённых современными автоматизированными системами управления технологическими процессами.

50. В ходе испытаний двигателя используется автоматизированная информационно-измерительная система, состоящая из трех компьютеров, объединенных в одну локальную сеть. Испытатели контролируют параметры двигателя и стендовых систем исключительно по показаниям компьютера. В режиме реального времени производится обработка результатов испытания. Вся информация о проведенных испытаниях хранится в компьютерной базе данных.

51. Собранный двигатель проходит испытания согласно технологии. Процесс может занимать несколько суток, после чего двигатель разбирают, промывают, дефектируют.

52. Вся информация о проведённых испытаниях обрабатывается и выдаётся в виде протоколов, графиков, таблиц, как в электронном виде, так и на бумажном носителе.

53.

54. Внешний вид испытательного цеха: когда-то гул испытаний будил всю округу, теперь наружу не проникает ни один звук.

55. Цех № 40 — место, откуда вся продукция УМПО отправляется заказчику. Но не только — здесь осуществляется окончательная приёмка изделий, агрегатов, входной контроль, консервация, упаковка.

56. Двигатель АЛ-31Ф отправляется на упаковку.

57. Двигатель ожидает аккуратное обёртывание в слои упаковочной бумаги и полиэтилена, но это не всё.

58. Двигатели помещаются в спроектированную для них специальную тару, которая маркирована в зависимости от типа изделия. После упаковки идёт комплектация сопроводительной технической документацией: паспортами, формулярами и пр.

59. Двигатель в действии!

Благодарю пресс-службу ОАО "УМПО", в частности, Екатерину Косых за помощь в создании репортажа, и Славу Степанова, автора блога https://gelio.livejournal.com

Комментарии

А все выложенное конечно круто, но это наверно под грифом хотя бы служебным.

Это вполне открытая информация. Которая говорит о возможностях российской промышленности...

И это радует, что у нас есть такое

Всё на импортном оборудовании. Кроме вон той приспособы, в которой зафиксирована лопатка.

И наших работяг

Всё на импортном оборудовании

Кто-то может сказать - мол ужасно, даже станки делать разучились.

А на самом деле - это позитив. Станки приобретены в обмен на "резаную, ничего не стоящую валюту". И работают сегодня на Россию, помогая крепить оборонный потенциал. И плевать на санкции...

Импортный станок сломался, и где-то надо под него искать запчасти. Особенно прецизионные. А производитель разводит ручками: "Санкции...".

Поэтому надо хоть тушкой, хоть чучелом, но своё иметь.

На любом нормальном заводе есть свои инструментально-ремонтные мастерские. Делая такие сверхсложные изделия, как авиадвигатель, завод всегда сумеет изготовить сломанную деталь своего станка...

По своему опыту полностью подтверждаю слова автора, скажу больше, на нормальном заводе который полностью сам клепает хай-тэк типа авиационных двигателей, как правило, процентов 30-40 станков и оснастки сделано на этом же заводе. Что касается высоко-прецизионных деталей, почти на любом крупном заводе есть свои метрологи, и чем круче завод, тем матёрее и оснащённе эти ребята. И напоследок вспомните про святую троицу - токарный, фрезерный и сверлильный.

А вы слышали когда-нибудь о дистанционном отключении оборудования?!Вот у нас,например,стоит станок японского производства и после установки,если вдруг появляется необходимость передвинуть оборудование, необходимо вводить код разблокировки,который получается от фирмы производителя.И не важно за что и как он был приобретён.Также оговорена невозможность изготовления на оборудовании частей являющихся частями оружия,понятно что можно и нарушить,но если будешь пойман-отключение.Всем "блаженным" посвящается.

А вы слышали когда-нибудь о дистанционном отключении оборудования?!

Слышали.

А вы читали контракты меж нашими покупателями, особенно из оборонки, с теми продавцами? Вот зачем считать идиотами наших спецов? Они вполне достойно, и на высокопрофессиональном уровне выкручивают яйца, таким продавцам. Так выкручивают, что про дистанционное отключение те даже не заикаются. Ну а то, что программное обеспечение, для такого рода оборудования, пишут наши программеры, под каждое конкретное предприятие, это совсем не секрет...

Публичное акционерное общество «ОДК-Уфимское моторостроительное производственное объединение» – разработчик и крупнейший производитель авиационных двигателей в России. Здесь работают более 24 000 человек.

Предприятие основано в 1925 году. Вся история ПАО «ОДК-УМПО» связана с двигателестроением. За годы существования предприятием выпущено более 50 базовых и модифицированных авиационных двигателей, которые устанавливались на 170 типах и модификациях самолетов. Для ракет различного класса выпущено более 25 моделей и модификаций жидкостно-ракетных двигателей.

ПАО «ОДК-УМПО» входит в состав АО «Объединенная двигателестроительная корпорация» (входит в Госкорпорацию Ростех) – интегрированной структуры, специализирующейся на разработке, серийном изготовлении и сервисном обслуживании двигателей для военной и гражданской авиации, космических программ и военно-морского флота, а также нефтегазовой промышленности и энергетики.

Филиалы ПАО «ОДК-УМПО»:

- опытно-конструкторское бюро имени Архипа Люльки (г. Москва);

- Лыткаринский машиностроительный завод (г. Лыткарино Московской области).

Основными видами деятельности предприятия являются разработка, производство, сервисное обслуживание и ремонт газотурбинных авиационных двигателей, производство и ремонт узлов вертолетной техники, выпуск оборудования для нефтегазовой промышленности. В объединении серийно выпускаются турбореактивные двигатели для самолетов семейства Су-35С (АЛ-41Ф-1С), Су-27 (АЛ-31Ф), семейства Су-30 (АЛ-31Ф и АЛ-31ФП), отдельные узлы для вертолетов «Ка» и «Ми».

ПАО «ОДК-УМПО» является головным производителем перспективного двигателя для истребителя пятого поколения Су-57 (ПАК ФА).

ПАО «ОДК-УМПО» участвует в кооперации с другими предприятиями ОДК в проекте создания двигателя ПД-14 для Магистрального самолета 21-го века (МС-21), а также в работе по выпуску компонентов вертолетных двигателей типа ВК-2500.

http://www.umpo.ru/Page128.asp

АВИАЦИОННАЯ ПРОДУКЦИЯ

Турбореактивные двигатели

Узлы вертолетов

Сервисное обслуживание авиационной продукции

ГАЗОТУРБИННАЯ ПРОДУКЦИЯ

ГПА - 16Р

АЛ - 31СТН

ГПА - 16 - АЛ

ГТЭ - 10/95

ГТЭ - 10/95БМ

АЛ - 31СТЭ

ГТЭ - 18

Сервисное обслуживание газотурбинных установок

http://www.umpo.ru/Section27_166.aspx

Важное направление - внешнеэкономическая деятельность. ОАО "УМПО" впервые вышло со своей продукцией на внешний рынок в 1952 году. 49 стран мира эксплуатируют технику производства УМПО; основным торговым партнером является Индия, для которой предприятие также изготавливает двигатели АЛ-55И, устанавливаемые на учебно-тренировочные самолеты HJT-36. Объединение активно поддерживает зарубежных партнеров, организуя лицензионное производство двигателей, обеспечивая их ремонт и обучая специалистов из этих стран.

ОАО "УМПО" обладает полным технологическим циклом производства авиадвигателей. Освоенные технологические процессы, в т.ч. уникальные, набор оборудования, квалификация персонала позволяют объединению изготавливать самую современную наукоемкую продукцию.

УМПО обеспечивает полный комплекс услуг по техническому сопровождению своих изделий: послепродажное гарантийное обслуживание, ремонт модулей, узлов и двигателей с восстановлением всех эксплуатационных характеристик, обучение персонала, модернизация ранее выпущенной техники.

Наряду c авиационными объединение выпускает газотурбинные двигатели наземного индустриального применения. На базе АЛ-31Ф освоено производство газотурбинного привода АЛ-31СТ, применяющегося в составе газоперекачивающих агрегатов мощностью 16 МВт и АЛ-31СТЭ для блочно-модульных электростанций на 20 МВт. УМПО может предложить потенциальным заказчикам целую гамму продукции в различной компоновке, включая сдачу "под ключ" целых станций.

Действующая система менеджмента качества соответствует требованиям международных стандартов серии ISO-9001-2001, что подтверждено сертификатом соответствия NBP 02.112.0495-2004 в системе добровольной сертификации "Военный регистр". В 2010 году объединение получило сертификат соответствия системы менеджмента качества аэрокосмическому стандарту AS 9100. Сертификат по AS 9100 повышает конкурентоспособность ОАО "УМПО" при работе с российскими заказчиками и свидетельствует о создании в объединении условий для выпуска высококачественной продукции.

ОАО "УМПО" обладает пакетом лицензий и сертификатов как для производства и ремонта авиационной техники, так и проектирования и изготовления газоэнергетического и нефтяного оборудования.

http://poisk-ru.ru/s42657t8.html

Уважуха!

Мать с отцом работали на Микулинском опытном заводе "Союз" в Лужниках...

Очень жаль, что "Союз" ушёл под склады-офисы, а оборудование - на металлолом.

По-моему перевели в Лыткарино то, что осталось...

У них заводской музей очень интересный. Чего там только не стоит - от первого серийного М-17 до ядерного ракетного двигателя (понятно, реактор топливом не загружен :) )

по работе с заводским музеем доводилось сотрудничать мне

Спасибо! Впечатляет...

кстати, что к спортобществу при стадионе им. Гастелло (см. последний видос из Вами выложенных) в детстве был приписан: дзюдо / самбо, в качалку при стадионе одно время ходил, спортотряды в заводском детском лагере, подсобные работы на общественных началах, показательные выступления на культмассовых мероприятиях, все дела - как раз вторая половина 90-х была на дворе

После просмотра таких вот репортажей особенно смешно слышать креаклячьи мечты про "напечатаем все на 3Д-принтерах, заводы не нужны!11"

Офисные клованы которые это говорят за всю свою жизнь и гайки не выточили и страшнее папиного пендаля в жизни не видели.

то, что это говорят негодные люди не значит, что идея не годная

не скажите. 3-д технологии незаменимы при освоении дальнего космоса, чтобы с собой всю промышленность не везти, а печатать запчасти по необходимости. т. е. они когда-то будут доведены до высочайших требований. но это будет совсем другой мир - Мир Будущего, в идеале коммунистического ;)

Сколько двигателей в год производится?

Не смог найти общих цифр. Даже в годовых отчётах объединения. http://www.umpo.ru/Page617.aspx

А так - производственные мощности предприятия позволяют ежегодно выпускать более 300 двигателей различных типов, из которых 150 только АЛ-31Ф/ФП, которые устанавливаются на истребители Су-27/30. А плюс к этому газотурбинные установки и очень много других серьёзных дел.

http://psihdocs.ru/ufimskoe-motorostroitelenoe-proizvodstvennoe-obedinen...

Что показательно, цифры экспорта меряются десятками миллиардов рублей, цифры годовой прибыли - миллиардами.

К 2018 году Уфимское моторостроительное производственное объединение (УМПО) начнёт выпускать двигатели семейства РД-33 для самолетов МиГ. Об этом сообщает администрация Уфы. Директор УМПО Евгений Семивеличенко рассказал, что предприятие разработало программу создания таких двигателей. Согласно документу, завод должен выйти на серийное производство до конца 2017 года.

Таким образом, к концу 2025 года предприятие планирует дополнительно выпускать около 100-150 двигателей в год.

http://ufacitynews.ru/news/2016/03/02/v-ufe-nachnut-vypuskat-dvigateli-d...

не знал насчет мигов, но это очень круто, если правда

Но вот это смущает:

тем не менее, ошибки нет

по таким трубочкам передается информация пневмо- или гидравлическим способом о различных параметрах двигателя между его внутренними структурами

Пнятненько.

Не поверите, когда-то существовали и успешно использовались гидравлические и пневматические вычислительные машины! Конечно они были аналоговыми.. И не сказал бы что все это осталось в прошлом. Вот к примеру пневматический процессор, причем цифровой!

Не поверите -

мамка писалая в своё время с интересом прочитал статью о данном девайсе на АШ. И про пневмоавтоматику слыхал, и про гидроавтоматику... и даже вон несколько каталогов на полке пылятся.Просто изделия, которые я разрабатываю и произвожу, относятся по большей части к подклассам 1, 4 и 6 класса 42 по классификатору ЕСКД. Отсюда некоторая шаблонность восприятия.

Но я буду над собой работать, обещаю!

Я сам был в шоке когда мне мой научный руководитель про гидроинтеграторы рассказывал в лицах! Ему даже довелось поработать на них.. Сам увы не встречался.

Ничего удивительного.

Мне знакомый препод показывал талмуд по электротехнике 1907, ЕМНИП, года издания. Ему его студни кхм... презентовали. Так вот, там основы электротехники разжёвывались как раз на примерах из гидродинамики: трубы разной толщины и длины, бочки, ванны...

Но когда сам постоянно не щупаешь, то и в голове на держишь

(это за исключением половых отношений - там как раз наоборот). Сижу вот, Э3 рисую... сунулся в перерыве новости полистать, а тут - такое! Как тут не переклинит?!Благо, доброжелательные камрады всегда готовы по-дружески

за Всеобщее потеретьосновы напомнить!Агрегат управления противопомпажными клапанами.

по сути - пневматический вычислитель.

ни одного движущегося элемента.

вычисление строится посредством сборки пакета пластин.

агрегатов выпущено тысячи штук, наработка на отказ от 10 000 000 летных часов

Какой чудесный микропроцессор!

Как-то занесло меня на АСУТПшную выставку. Я по "своим" стендам быстренько пробежался - ну, что там для меня особо нового? А на пневматике до конца дня завис - ходил, как дитя по зоопарку. Да ещё продаваны - им, видно, скушно было, а в моём лице узрели благодарного слушателя, и такое представление мне закатили!

Осталось освоить их производство на 3д принтере в лофтинговом коворкинге. Отличный стартап.

"Меня! Так! Ещё! Никто! Не оскорблял!"

{Подостыв} В вашем тексте не хватает чего-нибудь "крафтового". ПМСМ.

Нахрена столько? Самолеты и сотой доли этого срока не живут Может 10 млн. срабатываний имело в виду?

Может 10 млн. срабатываний имело в виду?

Вы плохо понимаете физический смысл этого параметра.

10 000 000 вовсе не означает, что отказ произойдёт только лишь по истечении указанного срока. Параметр характеризует вероятность отказа устройства; вероятность отказа в течение указанного интервала составляет ЕМНИП 1/e. Т.е. увеличение параметра демонстрирует лишь увеличение вероятности безотказной работы в течение заданного времени (срока жизни двигателя, например).

В пневмовычислителях нет "срабатываний" в механическом смысле.

Там есть положение струи, которая попадает в одно из отверстий и приводит к изменению положения другой струи, которая за ним. Струя может прилипать к стенке или не прилипать. Она может создавать давление в приемном канале или не создавать. Давление может быть достаточными для переключения струйного элемента или недостаточным.

Чему там изнашиваться?

Питать чистым газом - вот главное условие.

Зато ни вибрации, ни радиация, ни электромагнитные помехи не действуют (вплоть до атомного взрыва).

Очень интересная отрасль техники, на стыке нескольких наук и дисциплин.

самое интересное

все двигатели семейства для су27 имеют гидравлическую систему управления

без электроники ( немного электромеханики есть )

с тройным резервированием

а у пс90 2е системы электроники но их резервирует гидравлика

при том с полным алгоритмом управления

скорее всего вы это знаете

это для всех кто не в танке

FADEC... все дела...

Жизнь не стоИт на месте...

Кстати, в репортаже с завода (в авторском комментарии - от НТВ) говорили, что двигатель - изделие ручного труда. Поскольку его конфигурация такова, что роботам поручить крепление комплектующих, сложных конфигураций, нельзя, только вручную...

раньше исполнительные команды в ракетах были на пневмоприводе. Как сейчас, не знаю.

Раньше вскроешь приёмник - любо-дорого посмотреть: катушечки в экранчиках, конденсаторики разноцветные, резисторы, лампы (потом богомерзкие транзисторы ставить начали). А для перестройки диапазонов - конденсатор переменной ёмкости!

А сейчас мобилу вскрываешь - тьфу, смотреть не на что! Чорные квадраты какие-то понаклеены, и всё. Срамота!!!

точно. Деградация-с...

Страницы