В прошлой публикации была первая часть из Приложения В: "Размышления об оснастке" Тома II "Неоконченные хроники "Технологии кувалды"тм" .

В теме "Хромирование" рассматривалась унификация в Параграфе:

"Хромирование штоков: системный подход".

Сегодня предлагается продолжение предыдущего Параграфа.

*****

Приложение В. Размышления об оснастке

§4. Технологичность конструкций штоков и цилиндров.

Если подходить формально к понятию «технологичность конструкции» по отношению к штокам и цилиндрам, с которыми мне приходилось иметь дело в рамках проектирования для них технологического оснащения для хромирования, то можно сделать крайне не оптимистичный вывод: практически ни одна из заготовок (штока или цилиндра) не обладала конструкцией, которую можно назвать технологичной. Это было заметно по примерам реальных штоков и цилиндров, рассмотренных в Параграфах Главы 2 (Раздел 1), Приложений А и В, с которыми я советую ознакомиться перед чтением текущего Параграфа.

I. Геометрия металла.

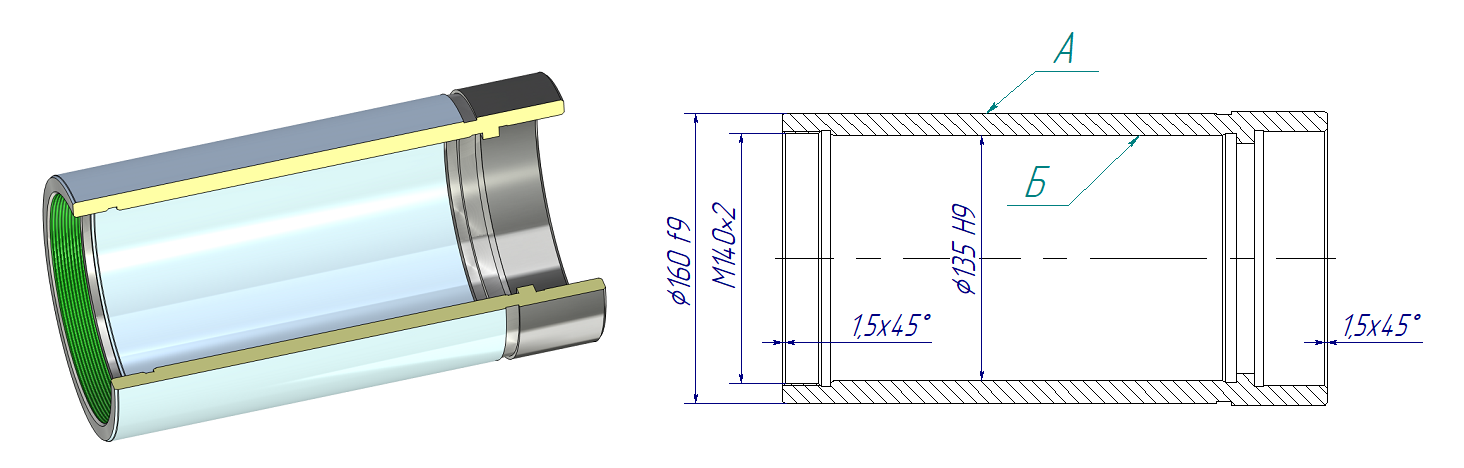

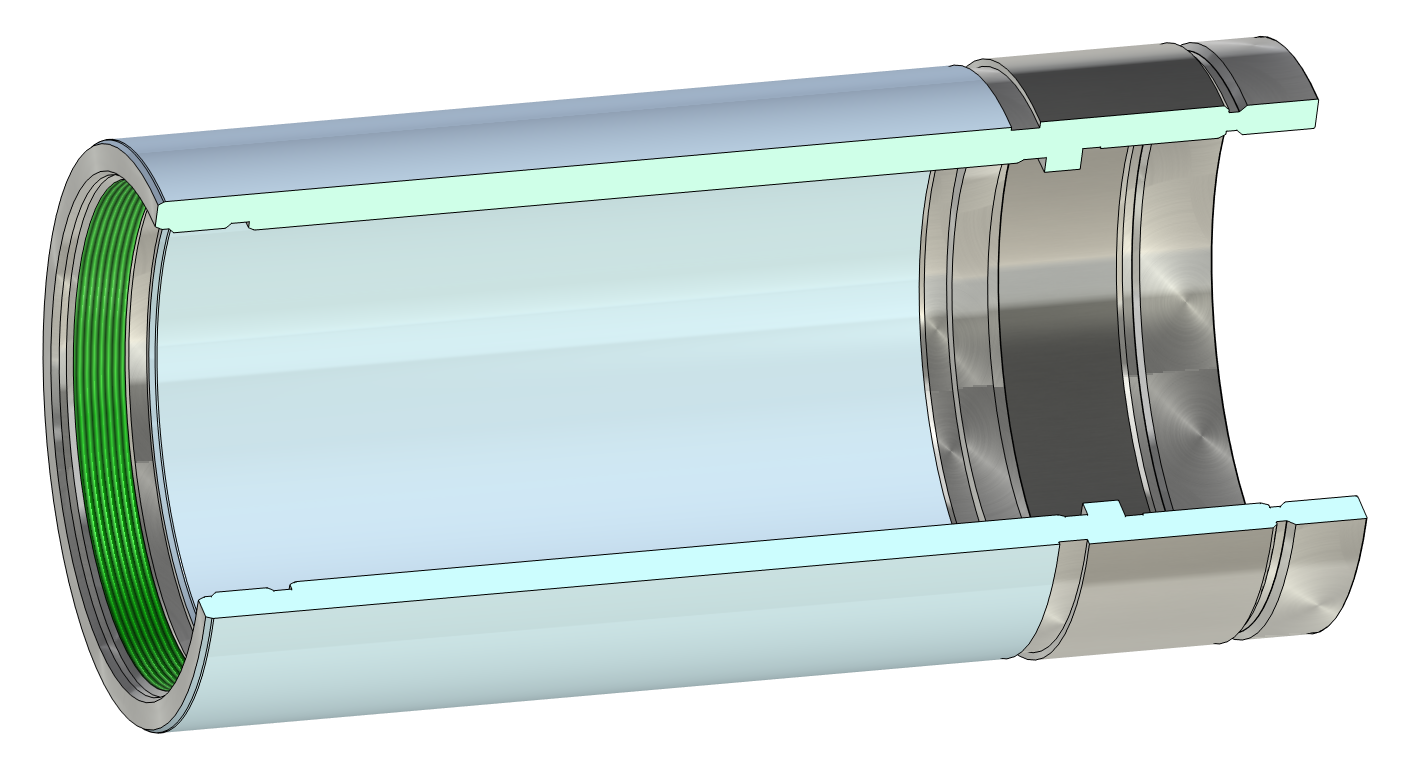

Для применения выводов Параграфа я буду использовать специально подобранный пример: заготовку штока (Рис. В1.4.1), в которой: хромированные поверхности стану отображать голубой текстурой, а резьбы — зеленой. Для неё поставлю задачу: покрыть хромом поверхности А и Б. По мере накопления рекомендаций по технологичности в тексте Параграфа, я стану вносить изменения в конструкцию этой самой заготовки.

Рисунок В1.4.1: заготовка штока специально подобранного примера

А. Фаски и конусы.

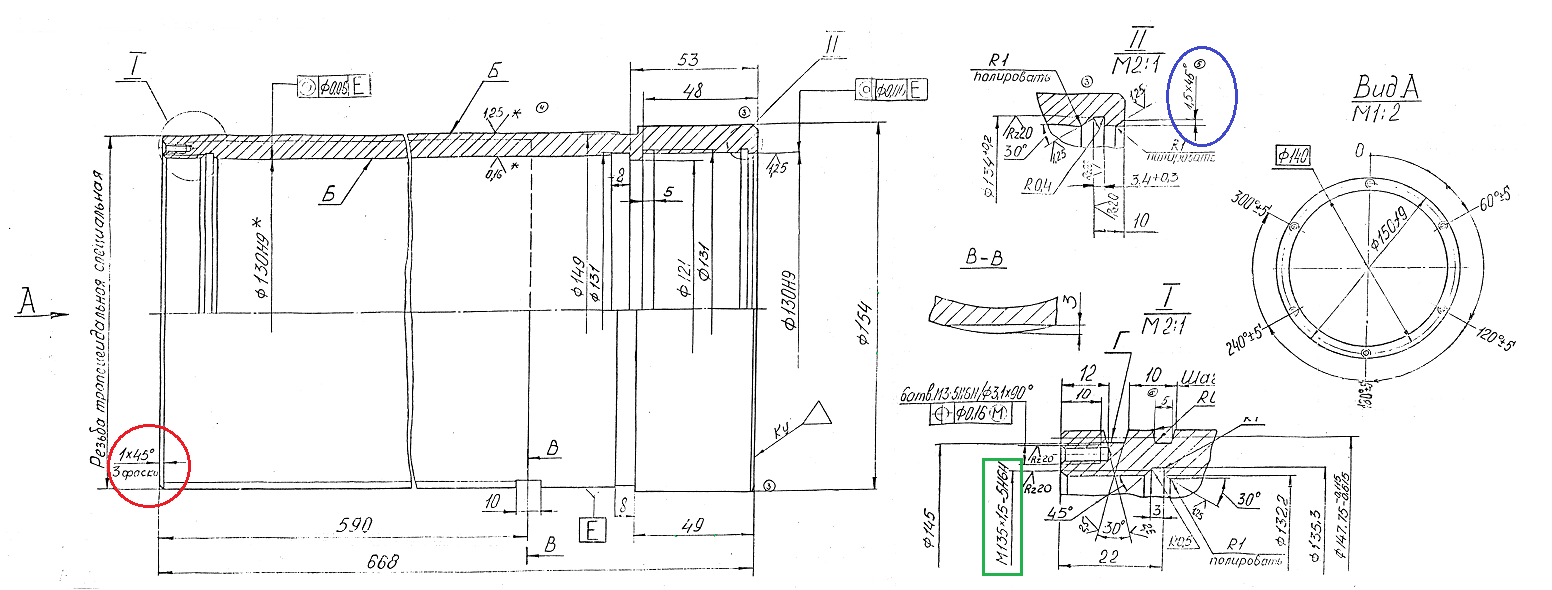

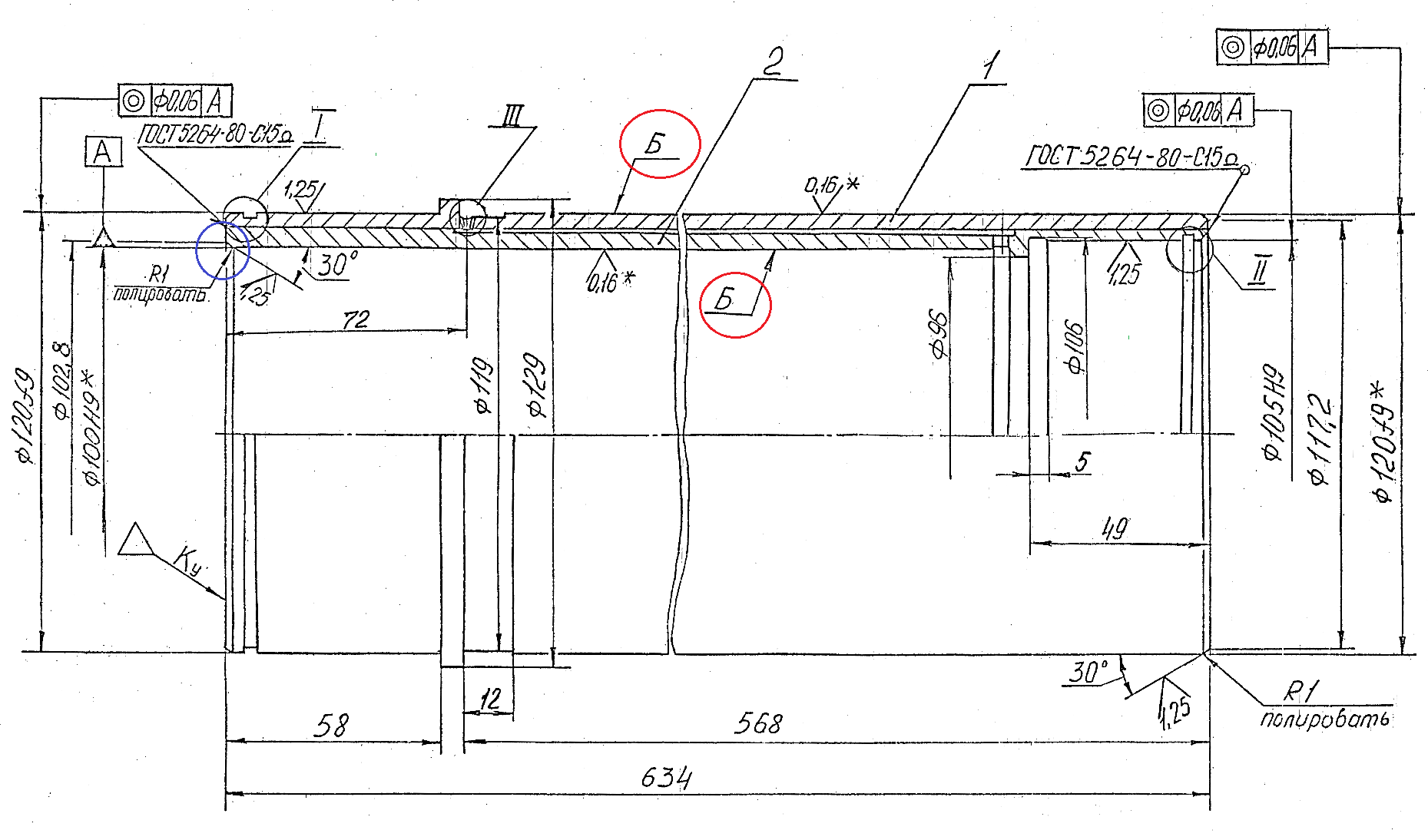

Рисунок В1.4.2: пример штока

На Рисунке В1.4.2 изображен фрагмент чертежа штока, который уже рассматривался в Параграфе 5 Приложения А. Тогда речь шла о доработке катодного подвеса. Однако, в чертеже есть две принципиальные ошибки, которые проистекают из нарушения принципа, рассмотренного в самом начале Тома, в Главе 1: «Когда рождается оснастка». В случае с указанным штоком можно предположить, что весь набор необходимого технологического оснащения не был рассмотрен до окончательного утверждения конструкции штока. Результат этого помечен на Рисунке В1.4.2 разными цветами:

1. Красным — фаска 1,5х45о на внутренней резьбе М135х1,5 (помечена зеленым) с левой стороны штока;

2. Синим — фаска 1,5х45о с правого торца штока.

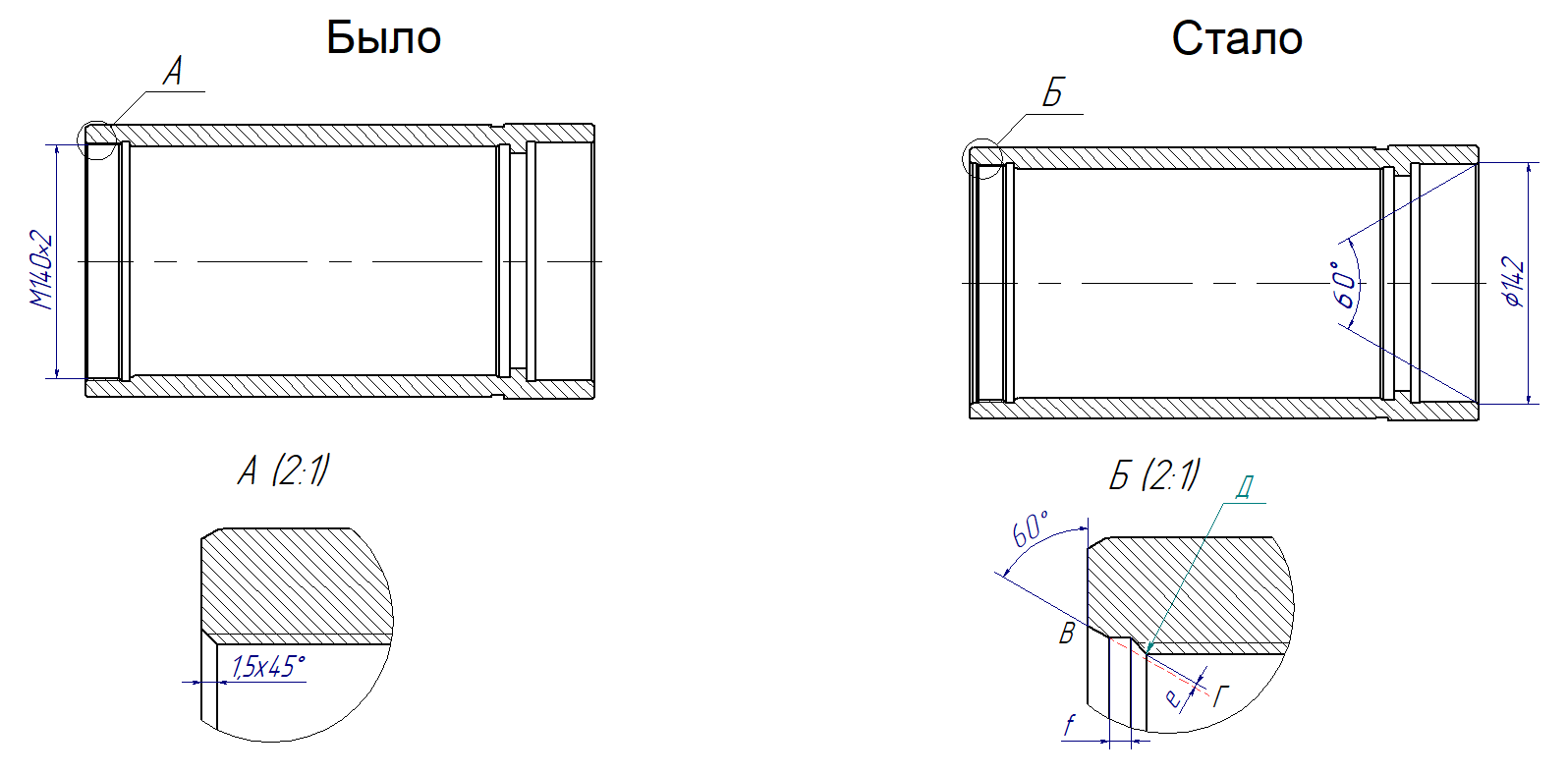

Первая ошибка заключается в том, что фаски 45о не подходят под установку штока в типовых конусах 60о на шлифовальном станке. Данную ошибку попытались устранить цеховые технологи, изменив в маршрутной карте фаску с 1,5х45о на 1,5х30о. Однако, при этом на коническую поверхность фаски с левого торца попадает заход резьбы М135х1,5. Вторую ошибку можно устранить внесением более существенного изменения конструкции, что отображено на Рисунке В1.4.3: «Было» - шток с двумя неправильными фасками, «Стало» - схема с исправленными фасками. На виде Б показано: размер f должен быть таким, чтобы линия ВГ (продолжение конической поверхности, помечена красной штриховой линией), проходила на некоем расстоянии e от габарита резьбы.

Рисунок В1.4.3: схема фасок для конусов 60 градусов шлифовального станка

Из рассуждений части «А» сделаю следующий вывод:

Правило первое: с торцев заготовки необходимо иметь конусные поверхности для установки в конусах шлифовального станка, причем эти конусные поверхности должны быть согласованы с резьбами, если таковые имеются рядом с конусными поверхностями.

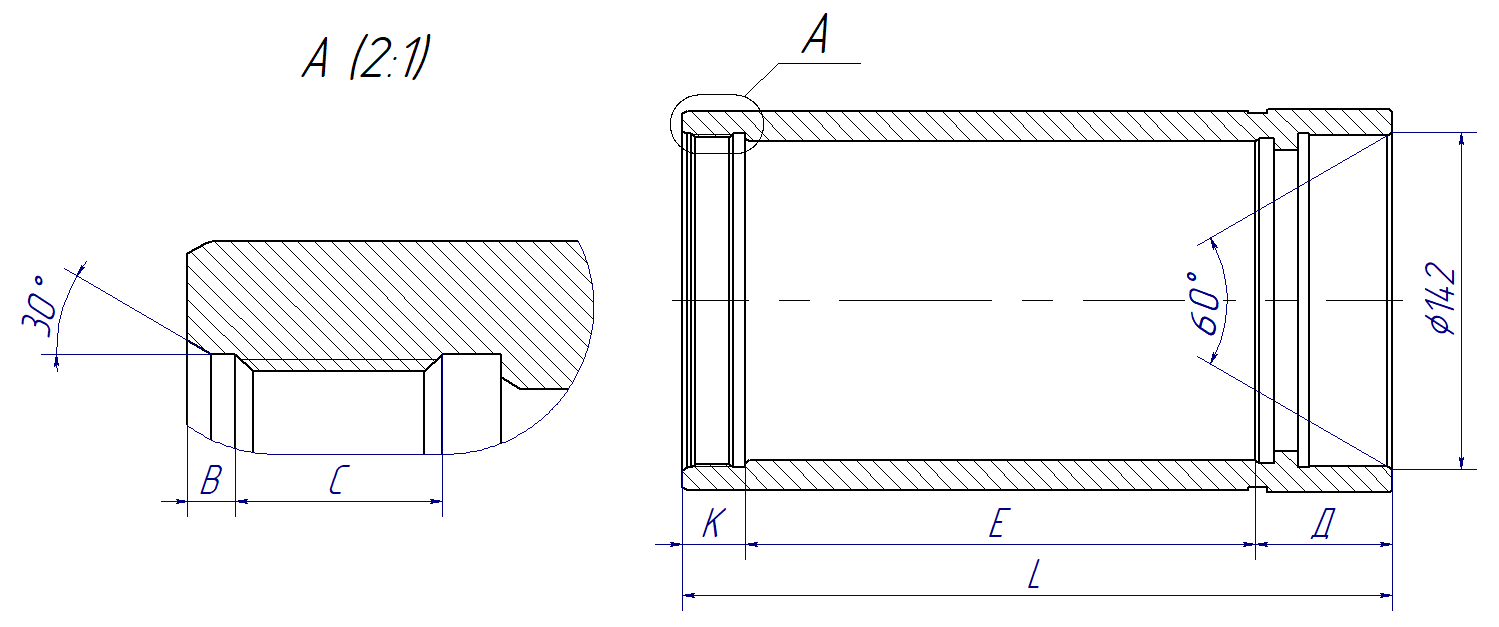

Теперь шток «специально подобранного примера» стал другим (Рис. В1.4.4, Вид А). Но изменения могут иметь следующие последствия:

1. Резьбовая поверхность С сдвигается вправо от левого торца на величину В (Вид А).

2. Если геометрия, определяющая размеры Е и Д, не допускает своего изменения, то остается только вариант с коректировкой длины всего штока L.

3. Изменение длины штока L приведет к возможному пересмотру конструкции всех входящих в силовую гидравлическую установку штоков и цилиндров с обязательным изменением схем прочностных расчетов.

Рисунок В1.4.4: измененная заготовка штока

Конечно, есть вариант, когда изначально заложенную конструкцию штока даже с обновленными фасками не придется менять. Об этом пойдет речь в одной из следующих частей Параграфа.

Б. Конусные поверхности, покрываемые хромом.

Рисунок В1.4.5: шток с покрываемым хромом конусом с левого торца

Нашему штоку из «специально подобранного примера» повезло: у него с двух торцев можно выполнить конусные поверхности, которые не будут покрываться хромом. Перед

самим процессом хромирования такие поверхности защищаются согласно пункту 3.2.7 Инструкции ВИАМ ПИ 1.2.187-71 [Х, стр. 6].

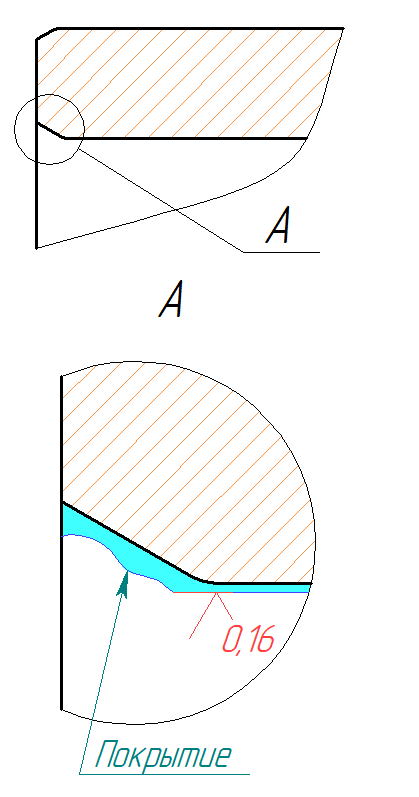

Однако для некоторых конструкций штоков и цилиндров ситуация не такова. В частности для рассмотренного в Параграфе 4 Приложении А штока (Рис. В1.4.5), с левого торца конус (выделен синим) также, как и поверхность Б (выделена красным), покрывается хромом. В этом случае, на основании данных Металловедения покрытий [Х, стр. 24], конус после покрытия хромом и окончательной обработки внутренней поверхности штока схематично будет выглядеть как на Рисунке В1.4.6.

Рисунок В1.4.6

Тут можно сделать следующие замечания:

1. Осаждение хрома на поверхности идет неравномерно: в общем случае анод центрируется относительно внутренней поверхности хрома с некоторым отклонением от номинального вертикального положения и с перекосом.

2. Станочный парк на конкретном производстве не бесконечный, и в наличии не обязательна вся желаемая номенклатура внутришлифовальных станков. Поэтому точность базы конусов, которая была получена относительно внешних поверхностей заготовки, в случае покрываемых хромом конусов может быть утеряна.

3. Если рассматривать конусную поверхность без применения специальных мер, включающих изменение конструкции штока, то в некоторых случаях такая поверхность оказывается рядом с зоной термического влияния от проходящих через торец токов высокой плотности (прижоги, пластические деформации). В этом случае может понадобиться коррекция конических поверхностей путем дополнительной механической обработки. А хватит ли для этого толщины покрытия хромом? Ведь такая толщина строго оговорена в чертеже заготовки, и снимать часть покрытия для коррекции конусной поверхности можно в очень узком диапазоне допуска на толщину покрытия.

4. Согласно рекомендациям «Гальванотехники» под Редакцией Гринберга [Х, стр. 234], рассматриваемые штока и цилиндры должны проходить «трехкратный отпуск при 200оС: до хромирования, после хромирования, и после окончательной механической обработки».

Все три операции термообработки будут приводить к тому, что остаточные напряжения перейдут путем пластической деформации в изменение размеров и формы заготовки, что также окажет влияние на точность расположения конусных поверхностей относительно базовых внешних поверхностей.

Приведенные выше рассуждения позволяют сформулировать следующее:

Правило второе: если одна или обе конусных поверхностей с торцев штока или цилиндра под установку в конусах шлифовального станка покрываются хромом, то рекомендуется предусмотреть специальные технологические меры, при которых покрываемые хромом конусные поверхности не используются как базовые для механической обработки заготовки после их хромирования.

В. Резьбы

Ранее в Приложении А (Параграф 4) была подробно рассмотрена проблема отсутствия резьбы возле торца, в которую можно установить заглушку при хромировании внутренних поверхностей заготовки (Рис. В1.4.7, отмечена красно стрелкой) для центрировании анода и для выполнения функции изолятора.

На Рисунке В1.4.7 видно, что предпочтительное расположение поверхности для крепления катодного подвеса ближе к торцу, противоположному торцу, где расположена резьба для нижней заглушки. Это же вытекает из обсужденной в предыдущем Параграфе проблемы унификации катодных подвесов.

Правило третье: для центрирования анода относительно покрываемой поверхности при хромировании внутренней поверхности в конструкцию штока или цилиндра рекомендуется закладывать резьбовую поверхность возле торца, противоположного торцу предполагаемого размещения катодного подвеса, для надежного закрепления изолятора.

Рисунок В1.4.7

Г. Защита покрываемых поверхностей от механических повреждений.

1. При закреплении заготовки в шпинделе станка, возможно появление рисок и царапин на внешней поверхности заготовки, которая должна хромироваться, что по той же Инструкции ВИАМ [Х, стр. 3] не допускается.

2. Для шлифовании наружных поверхностей возле торца заготовки устанавливается хомут для синхронизации вращения штока при шлифовании, что обязательно, исходя из техники безопасности (подробно рассматривалось в Параграфе 2, Главы 8 «Механическая обработка», Раздела 1 «Шлифование»).

3. Наружные поверхности перед покрытием хромом шлифуются для снятия оксидных и сульфидных пленок, образующихся из-за контакта с электролитом во время хромирования внутренних поверхностей.

В случае специально подобранного примера, возле одного торца имеется цилиндрическая поверхность, которая не покрывается хромом. Но в ряде реальных конструкций штоков и цилиндров, с которыми приходилось сталкиваться в ходе проектирования технологического оснащения для хромирования, такой не покрываемой наружной поверхности нет, что приводит к необходимости специальной временной технологической удаляемой законцовки, о чем пойдет речь в дальнейших рассуждениях.

Д. Влияние высокой плотности тока процесса хромирования.

Согласно Инструкции ВИАМ [Х, стр. 9]:

«Режимы хромирования: температура 50-60оС, плотность тока 45-55 А/дм2, - для получения твердых износостойких хромовых покрытий (800-1150 кгс/мм2)».

Это означает, например, что для штока с площадью покрываемой наружной поверхности около 60 дм2, рассматриваемого в Параграфе 2 Приложения А, нужен ток более 3000 А, а ток инициации до 5000 А.

Ранее в Параграфе 5 Приложения А подробно описывались мероприятия по доработке оснастки, чтобы уменьшить термическое влияние от прохождение катодного тока высоких значений.

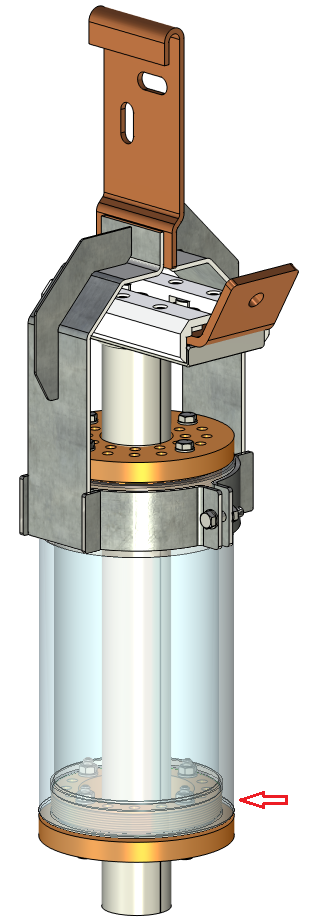

Рисунок В1.4.8: зоны термического влияния

В частности наблюдавшиеся ранее зоны подплавления в местах контакта заготовки с катодным подвесом заменили множественные зоны термического влияния, отмеченные на Рисунке В1.4.8 красным цветом.

Нужно заметить, что в моей практике, в некоторых случаях, площадь поверхностей, покрываемых хромом, была более 100 дм2. А это означает, что необходимо было подавать катодный ток во время покрытия около 5000 А, а ток инициации должен был доходить до 9000 А.

Правило четвертое: для исключения воздействия на технологическую прочность зон термического влияния, возникающих от прохождения тока высоких значений, необходимо выносить места контакта катодных подвесов и места подвода тока от катодной шины за пределы конструкции штока или цилиндра, если площадь, покрываемая хромом, превышает некоторое значение, определяемое опытным путем.

II. Плоды раздумья.

Итак, четыре выше сформулированных правила требуют следующего:

1. Выполнение конусных поверхностей с двух торцев, согласованных с резьбовыми поверхностями возле тех же торцев.

2. Принятие мер для защиты от хромирования конусных поверхностей возле торцев, предназначенных для установки в конусах шлифовального станка, либо возможности доработки таких конусных поверхностей после хромирования.

3. Наличие резьбовой поверхности для крепления изолятора с торца, противоположного торцу крепления катодного подвеса.

4. Конструктивное решение для вынесения поверхности подвода катодного тока за пределы окончательной конструкции штока или цилиндра.

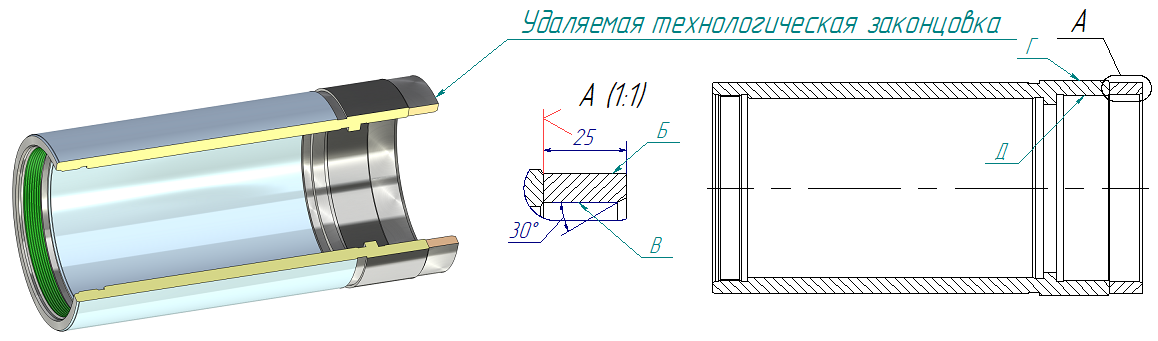

Анализ этих и других требований приводит к необходимости применения «удаляемой технологической законцовки».

III. Удаляемая технологическая законцовка (УТЗ).

А. УТЗ для специально подобранного примера.

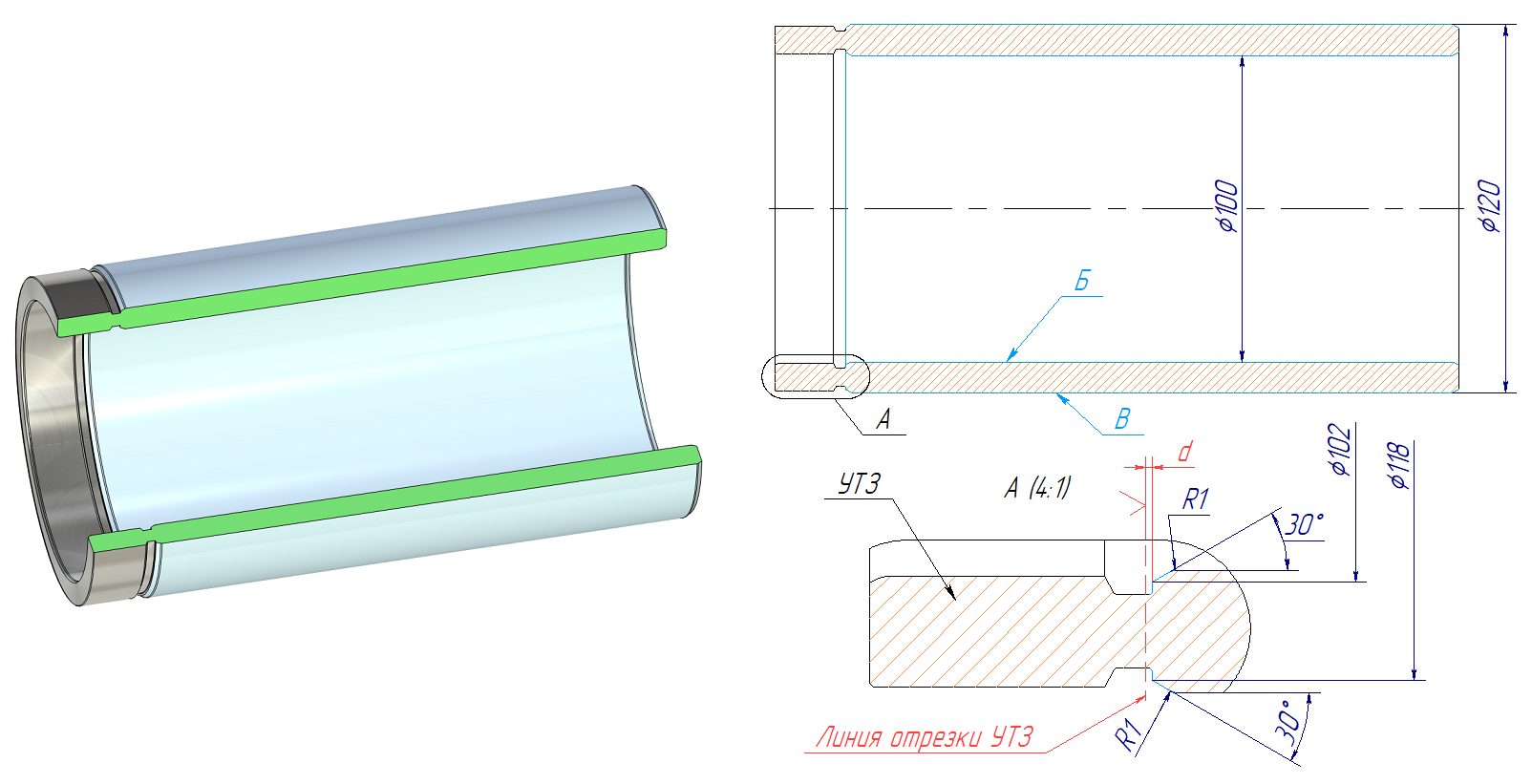

На Рисунке В1.4.9 показан вариант УТЗ для специально подобранного примера.

1. Диаметры поверхностей УТЗ (Б и В) «занижены» относительно обрабатываемых поверхностей штока (Г и Д).

2. С торца УТЗ выполнена конусная поверхность под установку в конусах шлифовального станка.

3. УТЗ выполнена длиной 25 мм. Этого должно хватить для установки в патроне токарного станка, а также для монтажа токоподвода от катодной шины ванны хромирования.

4. На УТЗ возможен монтаж хомута, для соблюдения правил техники безопасности при выполнении шлифования наружных поверхностей.

Рисунок В1.4.9: УТЗ для специально подобранного примера

Б. УТЗ, расположенная рядом с торцем, конусные поверхности которого покрываются хромом.

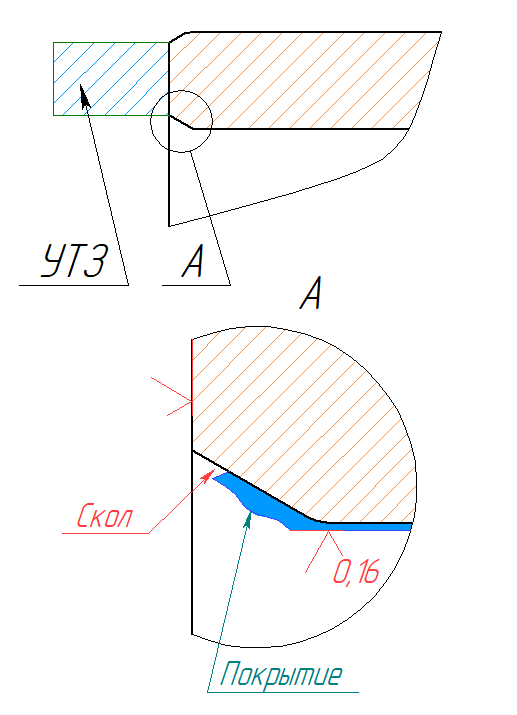

Если конусная поверхность, покрываемая хромом, соседствует с торцем, то обычная отрезка УТЗ становится проблематичной из-за вероятности появления сколов покрытия (Рис. В1.4.10).

Сколы могут спровоцировать дальнейшее растрескивание и откалывание покрытия на конусной поверхности.

Вторым неприятным последствием скола является влияние появляющихся острых кромок на уплотнительные резиновые кольца и защитные кольца из фторопласта. Все дело в назначении покрываемой хромом фаски: это так называемые заходные фаски, облегчающие монтаж уплотнителей, о чем нас информирует ГОСТ 9833-73.

Острая кромка скола может привести к появлению надрезов на уплотнительных и защитных кольцах, что недопустимо.

Рисунок В1.4.10: скол

На Рисунке В1.4.11 показан возможный вариант УТЗ, которая удаляется без повреждения покрытия на конических поверхностях у торца заготовки (линия отрезки отмечена красной пунктирной линией и выноской).

Рисунок В1.4.11: вариант удаляемой технологической законцовки

Хромом покрываются поверхности Б и В. На выносном виде А крупно изображены заходные фаски, рассчитанные по рекомендациям ГОСТ 9833-73. Для гарантированного отсутствия механического воздействия на покрытие при отрезке УТЗ, линия отрезки проходит на некотором расстоянии d от торца заготовки.

Для удаления оставшегося выступа, определяемого размером d, можно закладывать в конструкцию заготовки проточку.

В. Рекомендуемые изменения в конструкции штоков и цилиндров.

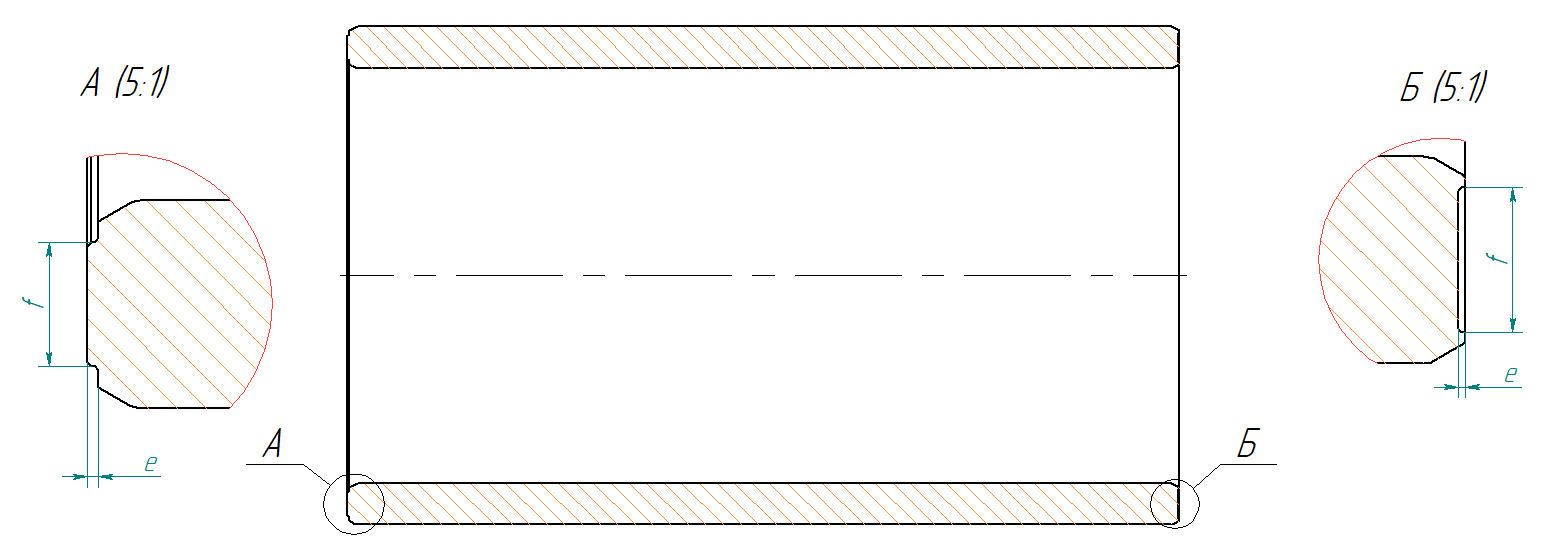

Учитывая предыдущую часть рассуждений, можно рекомендовать проектировщикам силовой гидравлики закладывать в конструкцию штоков и цилиндров два типа оформления торцев заготовок (Рис. В1.4.12):

1. Тип 1 (Вид А) с выступающей ступенькой после отрезки УТЗ.

2. Тип 2 (Вид Б) с углублением в виде проточки на месте УТЗ.

Размеры e и f определяются отдельно для каждого штока или цилиндра конструктором по согласованию с технологом, или исходя из стандартных типов выполнения этих элементов, рекомендуемых соответствующими регламентирующими документами.

Рисунок В1.4 12: варианты оформления торцев штоков и цилиндров со стороны УТЗ

IV. Технология кувалдытм.

А. Вопрос необходимости УТЗ.

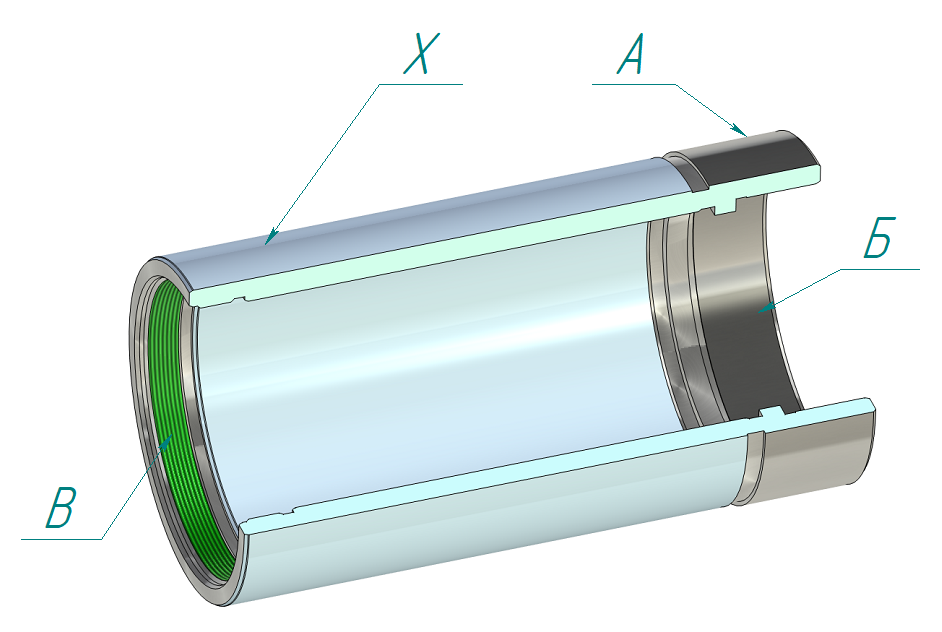

До сих пор не дано ответа на вопрос: «А можно обойтись без УТЗ?» У того же штока специально подобранного примера (Рис. В1.4.13) есть ряд преимуществ:

1. Не покрываемая хромом поверхность А, на которую можно устанавливать катодный подвес как для наружного, так и для внутреннего хромирования.

2. Наличие у противоположного торца резьбовой поверхности В, что позволяет надежно закрепить изолятор для центрирования анода.

3. На внутренней части имеется не покрываемая хромом поверхность Б, расположенная рядом с поверхностью А. В этом случае можно предположить, что зоны термического влияния от токов высокой плотности на поверхности А (места крепления катодного подвеса) не влияют на нанесенное на внутреннюю поверхность покрытие.

4. Площадь покрываемой хромом наружной поверхности, на первый взгляд, невелика и требует тока хромирования порядка 600 А, а тока инициации около 1000 А.

Рисунок В1.4.13: специально подобранный пример

Однако, есть ряд обстоятельств, следующего характера:

1. Перед обработкой под покрытие заготовка проходит термоупрочняющую обработку. В частности все рассмотренные пока штока и цилиндры изготавливаются из стали 30ХГСА, которая относится к так называемым улучшаемым сталям, то есть заготовки проходит термообработку, состоящую из закалки и высокого отпуска.

В большинстве случаев принято считать, что высокий отпуск снимает все остаточные напряжения. Однако на практике это не так. Релаксационные кривые [Х], полученные в ряде исследований показывают, что после высокого отпуска низколегированных сталей фиксируются остаточные напряжения.

К тому же в объеме металла имеются остаточные аустенит и мартенсит, которые, в присутствии остаточных напряжений, могут приводить к появлению микротрещин.

2. Во время прохождения всего маршрута изготовления заготовка подвергается разным типам технологической обработки, в ходе которых в металле накапливаются дополнительные остаточные напряжения: шлифование, хромирование. В Производственной инструкции [Х], а также в ряде источников, например, «Гальванотехника» под редакцией Гринберга [Х, стр. 234], для снятия таких остаточных напряжений и для обезводороживания рекомендуется проводить трехкратный отпуск при температуре 200оС: до хромирования, после хромирования и после окончательной механической обработки.

3. Во время хромирования заготовка насыщается образующимся из-за малого катодного выхода по току водородом, что приводит к повышению вероятности появления в металле холодных трещин [Х].

4. Если используется типовой катодный подвес для подвода тока хромирования через поверхность А (Рис. В1.4.13), то, какой бы совершенной на первый взгляд не казалась конструкция катодного подвеса, во время хромирования ток может проходить через пятна контакта малой площади с нагревом контактирующей с катодным подвесом поверхности заготовки до высоких температур (Рис. В1.4.8). Появляющиеся зоны термического влияния указывают на то, что сами зоны термического влияния и рядом расположенные участки металла заготовки подвергаются частичной или полной перекристаллизации с появлением участков закалки с хрупким мартенситом.

Согласно теории технологической прочности [Х] такие процессы создают условия для появления холодных трещин так называемого структурного (металлургического) фактора, а также трещин, возникающих из-за микропластической деформации, протекающей по механизму высокотемпературной ползучести.

5. Теория технологического наследования [Х], утверждает, что ранее накопленные в заготовке остаточные напряжения от разных технологических операций могут складываются и взаимно усиливать друг друга.

Таким образом, существует опасность, что на участке заготовки, определяемом поверхностью А (Рис. В1.4.13), будут суммироваться и взаимно усиливаться следующие негативные факторы:

а) остаточные напряжения и металлургические факторы, приводящие к вероятности холодных трещин;

б) остаточные напряжения от операций шлифования (с двух сторон);

в) остаточные напряжения от хромирования (с двух сторон);

г) увеличивающее вероятность холодных трещин наводороживание;

д) зоны термического влияния прижогов в местах контакта катодного подвеса с заготовкой, в которых металл заготовки может продолжительное время находиться в так называемых температурных интервалах хрупкости [Х], в частности, в интервале высокотемпературной ползучести.

Выше рассмотренные рассуждения приводят к следующему ответу на вопрос о необходимости УТЗ: применение УТЗ настоятельно рекомендуется.

Теперь заготовка штока нашего специально подобранного примера приобрела окончательный вид (Рис. В1.4.14): слева фаска выполнена с углом 30о и согласована с резьбовой поверхностью, а справа появился новый элемент конструкции — удаляемая технологическая законцовка.

Рисунок В1.4.14: окончательная конструкция заготовки специально подобранного примера

После хромирования и шлифовки покрытия УТЗ отрезается. В случае специально подобранного примера отрезка осуществляется без специального оформления торца, о чем шла речь в Части III-В (Рис. В1.4.12). Это объясняется тем, что рядом с УТЗ нет покрываемых хромом поверхностей.

Б. Некоторые конструктивные особенности штоков.

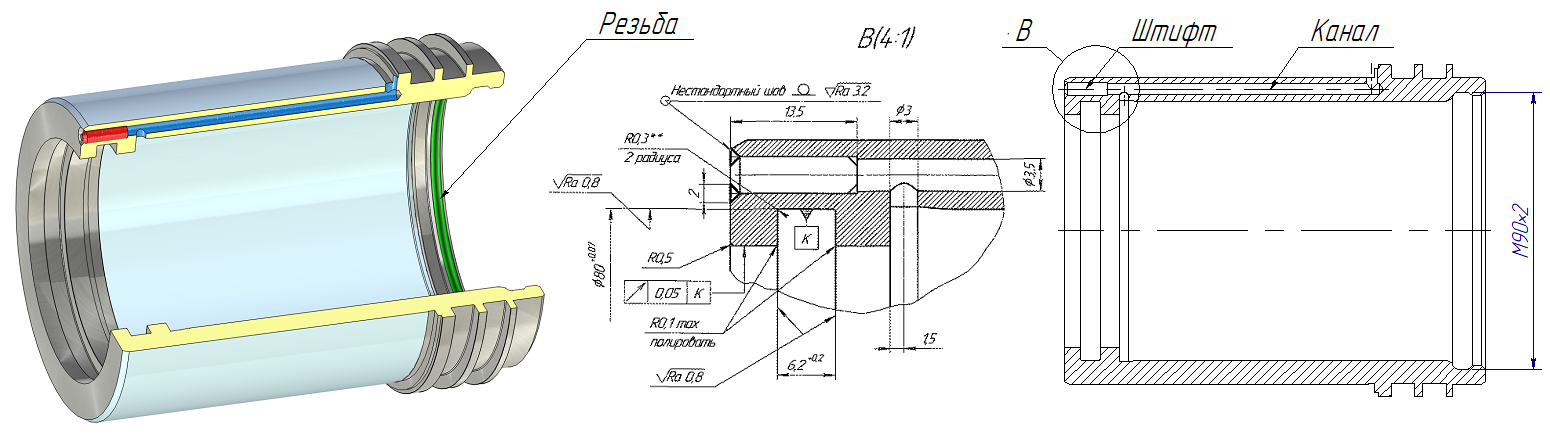

Типовые конструкции некоторых штоков (Рис. В1.4.15) содержат в стенке в общем случае несколько каналов гидравлической системы, которые выполняются, в том числе, сверлением с торца глубоких отверстий. Это отверстие в большинстве случаев заглушают штифтом, заваривая снаружи вставленный в отверстие канала штифт.

Для приведенного примера штока (Рис. В1.4.15), исходя из предыдущих рассуждений, логично было бы расположить УТЗ с торца, противоположного торцу, возле которого имеется резьба М90х2 (это нужно для установки при хромировании внутренних поверхностей изолятора, центрирующего анод). Однако в этом случае УТЗ будет затруднять выполнение сверления каналов, а также потребует нестандартного конструктивного решения, позволяющего установить штифт в отверстие, обварить его, а в последствие обработать сварной шов, как это указано на виде В.

Рисунок В1.4.15: пример конструкции штока с заглушающим канал штифтом

Поэтому для подобной конструкции штока рекомендуется:

1. Расположить УТЗ с торца, противоположного торцу, где устанавливаются штифты, заглушающие отверстия каналов.

2. Проблему установки изолятора, центрирующего анод при хромировании внутренних поверхностей, устранить дополнительными конструктивными или технологическими решениями, в том числе типовыми.

Комментарии

Не надо излишнего шума и гвалта.

Исправить сотворённое поможет лишь кувалда!

Сяню зову рисовать заготовки:

Будет Сяня кувалдить поковки!

Биение к базе К такое себе.. Причём на саму базу поле допуска 7 соток, биение 5 соток.

Ширина этой канавки 6.2 минус два радиуса, будет там 5 с чем то, вообщем сочувствую ОТК

Большинство поверхностей выполняется по 9 квалитету.

Что касаемо биений, то их берут из справочников.

На ранее приведенном в статье о "Тевтонском гении" я, вроде, отмечал, что наши шлифовщики обещают попадать в 4 сотки.

Канавка для установки уплотнителя и защитных колец...

Таки да: придется индикаторным микрометром "щупать". Некоторые пытаются схалявить, а потом штока на испытаниях "трещат"...

Прежде чем щупать надо забазироваться :)

Точить будут за один установ, думаю, так что перейдут на другую базу, плюс нужно наконечник будет на индикаторе поменять, стандартный не подойдёт, ну и катать

В принципе, больное место сейчас - отклонение формы. Диаметры ещё худо бедно контролируют (для собираемости), а вот на форму забивают, в итоге ресурса нет, вот и трещат

На шатуны, например, у поршневых двигателей допускается отклонение формы 2 микрона, чтобы это проконтролировать нужно серьёзно оснащаться.. А это дорого.

За один установ не получается...

Это потому, что какой бы не был точный станок, у него всегда есть биение в патроне.

Делают так...

1. С самого начала устанавливают заготовку-трубу с предварительно "ободранной" поверхностью в патрон и люнет.

2. В люнете биение ноль, а в патроне имеющееся биение.

3. Начинают добиваться точных баз, переставляя заготовку, меняя местами торцы: то в патроне, то в люнете...

4. Возле патрона индикаторным микрометром измеряют биение.

5. В патрон подсовывают различные "предметы", добиваясь при установленной в люнет одним концом заготовки нулевого биения у патрона. Далее проходят тот самый "за один установ"...

***

В общем, чтобы добиться нужной точности в самом начале (а от этого будет зависеть вся дальнейшая получаемая точность) иногда приходится переставлять шток туда-сюда несколько часов!

"Государь! Не вели ружья кирпичом чистить!" ©

Вы до сих пор чистили ружья кирпичом?

Дело Левши бессмертно.

Продвижение идеи сквозь иерархию.

В следующей публикации из третьего Тома "Кунсткамера технологии кувалды" будет Параграф, в котором я буду говорить о своих личных системных ошибках при проектировании штамповой оснастки, которые привели к выдаче в производство много чего неправильного. Будет очень поучительно...

Однако, Мамомот, неожиданно для меня, по крайней мере !

Прошу уважаемую редакцию убрать подпись к уважаемому афтару

Подпись, конечно, получена при спорных обстоятельствах...

Да я как-то уже и перестал обращать внимание на нее...

Если интересна тема, то в одной из прошлых статье я выкладывал все Параграфы (кроме сегодня опубликованного) по теме Хромирование:

1. Хромирование внутренней поверхности цилиндра.

2. Хромирование наружной поверхности штока.

3. Доработка оснастки для внутреннего хромирования цилиндра.

4. Доработка оснастки для наружного хромирования цилиндра.

5. Доработка токоподвода оснастки для наружного хромирования.

6. Доработка заглушек и катодных подвесов для внутреннего хромирования штоков и цилиндра.

7. Доработка катодного подвеса для наружного хромирования штока.

не очень понятно почему вожделенный конус должен быть 30 градусов, а не 29 или 31 :)

а может просто 1/24 или еще какой из гостовских, ну так чтоб оснастка на шлифовальных станках была,

а не говнять кучу оснастки изза 1 детальки.

1. Типовые конусы и конусы по ГОСТ в большинстве своем 60 градусов.

2.

Таких деталек не одна. Во втором Томе для хромирования штоков и цилиндров представлены следующие типы оснастки:

1. Катодные подвесы для наружного хромирования.

2. Катодные подвесы для внутреннего хромирования.

3. Оснастка для термообработки.

4. Оснастка для наружного шлифования.

5. Оснастка для электроэрозионной обработки.

6. Оснастка для гидравлических и прочностных испытаний.

И это еще не весь перечень оснастки, который необходим хотя бы "из-за 1 детальки".

Вот пример оснастки для наружного шлифования

Многие Параграфы еще "сырые". Пока выкладывал, нашел несколько синтаксических ошибок. Сейчас по "торцам" пройду...

Спасибо за замечание!

Можно сразу захромировать нужной толщиной чтобы шлифовать не пришлось, некоторых внутренний цилиндр прям по алюминию хромирувать умудряются.

Видимо, Вы говорите о покрытие, которое не воспринимает большие нагрузки.

В статье речь идет о твердом хроме. После нанесения покрытия, наложенный хром шлифуется и хонингуется...

Есть добавки в электролит - полисульфокислоты, немецкий HEEF к примеру, на СААЗе так хромируют, токи 200 А/Дм

Хороша добавка ДХТИ...

Но зачем ток такой плотности?

Вся гальваника в СССР там и в Литве разрабатывалась, не знаю что там, но метилендисульфокислотой стандартно во всём мире пользуются, чтобы на ещё бОльших токах работать подсыпают ещё серебро углекислые чтобы убрать галогены и ещё немного сульфокислот. А на таком ампераже штоки микротрещеноватым твёрдым хромом хромируют, они по конвейеру внутри машины проходят, там хитрый аппарат, покрытие сразу блестящим микротрещеноватым получается дальнейшей обработки не требует

Я видел автоматическое хромирование у одной фирмы:

Но у нас есть жесткие рамки инструкции ВИАМ: ПИ 1.2.187-81 и Общих Технических Требований.

В них все режимы и составы прописаны жестко...

Если технологи в спецтехпроцессах пропишут другие режимы и ссылки на другие нормативные документы, то будем работать...

И вопрос: если плотность тока 200 А/дм2, а площадь хромирования 100 дм2, то через катодную шину пойдет ток в 20 тысяч Ампер... Это очень непросто с точки зрения прижогов...

Аппарат немецкий, внутренностей не видел, но ячейка хулла у них на 50 литров, на моей 250мл даже не смоделируешь наверно

У нас штока порой длиной до 1500 миллиметров... На ванну хромирования по небольшой лестнице забираться приходится. Объем под 2 кубометра...

Серьёзная ванна, но я об электролитах - часто его настройкой и подбором состава можно добиться серьёзных результатов

П.С. МДСК от 50 милиграм до 1г/л увеличивает рассеивание и выход по току (до 25-28%) электролитов хромирования (любых практически), является по сути ондним из немногих органических ингиторов водородовыделения, который не окисляется в таких условиях, так же как перфторсульфокислоты не только пенку дают чтобы дышать около ванны было можно но и из за смачивания тоже чуть улучшают осадки, но без проверки ничего кидать в ванну конечно не стоит.

1. Я упомянул, что мы работаем в рамках Производственной инструкции ВИАМ и проработанных нашими технологами спецтехпроцессов.

2. У нас в ОГТ есть технологи-химики: обычно я с ними консультируюсь по некоторым вопросам.

3. В своих изысканиях я часто обращаюсь к материалам "Гальванотехники" под редакцией Гринберга и к книге "Металловедение покрытий" от Уральского университета.

***

Но Ваши советы покажу нашим технологам-химикам. Спасибо за них Вам!

Пожалуйста, я сейчас от гальваники отдалился, но что-то ещё помню

Ну, нужно сказать, что гальваника - это не самое ёмкое направление в моей работе. В прошлых двух статьях говорил, что мне это направление "заходит" потому, что тут сочетание многих физических процессов: химических, электрофизических, материаловедческих, завязанных на очень точную технологию механической обработки.

На фоне гальваники такие темы, как обработка металлов давлением (штампы, гибка) кажутся скучноватыми...

Позорник

Я поддерживаю Вашу самокритику!

Странно, что вы приняли это на свой счет. Почему?

Увидел Ваше фото, рядом подпись: "Позорник".

Подумал: "Какой самокритичный этот Rednec..."

Странно, что Вы не понимаете простые словесные конструкции. У Вас проблемы?

Почему вы не продолжаете выкладывать свои суждения по поводу взаимоотношений русских девушек и инородцев? Думаете синхнофазатроны вас очистят?

Не припомню такого!

Вы не употребляете алкоголь?

Закусываете?