Как заинтересовать современного искушенного читателя статьей об обычном железе. Ладно о «таинственном и легендарном» булате, а то просто о железе. Как? Наверное тем, о чем большинство даже не догадывается и тем, что для современного человека является тайной. Значит, сейчас буду говорить о тайнах. Набросаю для затравки несколько штук, а потом перейду к обещанной Африке.

Хотя какие могут быть тайны в области, которая, на первый взгляд, перепахана учеными от и до. Я не зря написал на «первый взгляд», потому как если взглянуть повнимательнее, то окажется, что история железобработки – поле непаханное. А то, что нам кажется «историческим фактом», есть просто наше современное представление о тех временах.

Проиллюстрирую это, начав с самого простого и всем известного: топоров.

Топор входит в великую тройку инструментов, благодаря которым европейская цивилизация получилось такой, какой мы ее видим. Вернее, благодаря этим инструментам она вообще получилась. Это другая и очень интересная тема, а пока о топоре.

Среднестатистический образованный человек знает две технологии изготовления топора с проушиной: сварная и прошивная. Если со сварной все понятно, то вот с прошивной – многое в тумане. Хотя ученые историки этот туман стараются не замечать.

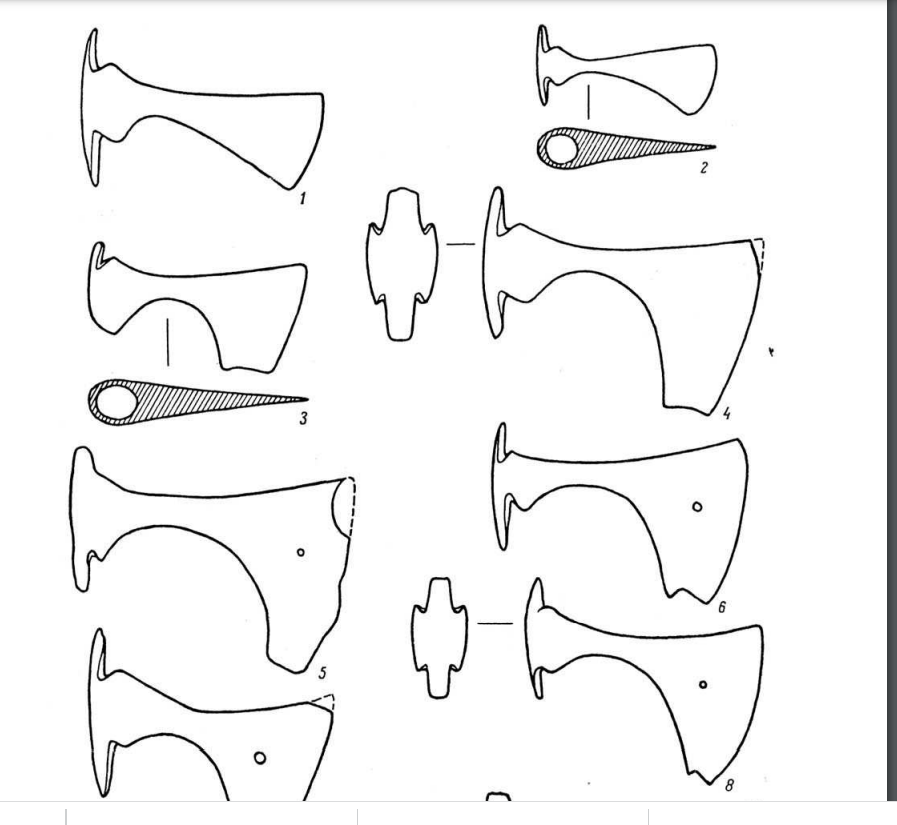

На фотографии старинный русский топор Х-ХII характерной формы.

«К самым массовым по числу находок принадлежат топоры с оттянутым вниз лезвием, двумя парами боковых щекавиц и удлиненным вырезным обухом (типа IV, Х - XII вв.) . Широкому распространению этих топоров способствовала совершенная конструкция (коэффициент полезного действия приближается к единице) и надежное устройство обуха. К XII в. производство описанных изделий упрощается: исчезают щекавицы, а тыльная сторона обуха снабжается отходящими в стороны мысообразными выступами». (АН А.Н. Кирпичников. Древнерусское оружие. 1966)

Задумайтесь, почему он такой? Посидите две минуты и поразмышляйте, почему топор именно такой формы и именно в это время. Потом вот эти характерные щековицы и вырезы в обухе исчезли – форма топора изменилась на более простую.

Тут как возникает очередная загадка – произошла как бы деградация технологии: более поздний топор технологически проще.

Ученые это никак не объясняют – не принимать же за объяснение хотелки мастеров в «декоративность». Да, так и объясняют ученые появление этого типа топоров: захотелось и сделали «вырезной» декоративный обух. В этом месте уместен жест – «рука-лицо»…

«Ознакомившись с типологией боевых топоров, можно заключить, что их усовершенствование шло в основном по линии создания лезвия, рассчитанного на проникающий удар, и все более простого (без каких-либо фигурных вырезов) и надежного в скреплении с топорищем проушного отверстия». (Оттуда же).

Заметили слова: «фигурных вырезных обухов»? Вас ничего не напрягло? А теперь смотрите на фото ниже. Это такие же точно по размеру и форме топоры, сделанные без применения кузнечной сварки и прошивней. И я ничего на них не вырезал – они получились такими сами. Я просто применил наиболее подходящую для такой формы технологию – изготовил топоры из полосы, а не из бруска, как написано в умных книжках.

Рядом с топорами лежат полоски точно такого же размера из которых сделаны топоры. Размеры исходных полос: 90х10х50 мм и 130х35х8 мм. Диаметр проушин 35 и 40 мм. Свободная ковка без прошивней. Сталь 65Г и У10.

Эти топоры показались мне довольно большими, поэтому я взял полоску меньшего размера: 120х35х7 мм и сделал еще один. И опять же ничего не трогал на обухе.

Действительно, зачем мне, как и древнему кузнецу, лишний гимор без добавления функционала? Ученые так и не объяснили вопрос, почему кузнецу потребовалось вырезать обух и главное - чем его вырезать? Напильником? Да упаришься. Время на «резьбу» уйдет в несколько раз больше чем на изготовление самого топора.

Вот эти самые популярные в свое время типы топоров.

(АН А.Н. Кирпичников. Древнерусское оружие. 1966)

Похоже?

Форма этого топора объясняется просто: его делали из полосы. Не из бруска, как многим представляется, а именно из неширокой 35-40 мм и не толстой 7-8 мм полосы.

Современные мастера даже не помнят о такой беспрошивной (не сварной) технологии. Более того, они не представляют как вообще такое возможно.

Вырезной обух, который никто не вырезал.

История оружия и металлобработки настолько мифилогизирована, что иногда не подобрать слов, кроме ругательных, чтобы это описать. Прочитайте цитату ниже, посидите минуты две и подумайте, кого в описании не хватает. Великая тайна дырки на топоре перестанет быть тайной если вы вспомните о недостающем и почему-то забытым главном персонаже нашей истории.

«Для многих боевых топоров характерна дырочка на лезвии. Долгое время ее назначение было неопределенным. Отверстие на лезвии считали то магическим знаком, то украшением, то производственным клеймом; думали, что в дырочку вставлялся железный стержень, чтобы топор не слишком глубоко врезался при ударе, или продевалась проволока, с помощью которой притягивалась обратно секира, брошенная в цель.

В действительности дырочка предназначалась для пристегивания к лезвию матерчатого чехла, «до ся чловек не обрежет». Возможно, что это отверстие использовали также для подвешивания топора к седлу, на стену и т. п. Сле¬ довательно, наличие отверстия на лезвии является признаком дорожного или походного топора. Конечно, таким топором обзаводились не только воины, но и охотники, лесорубы, землепроходцы. Имели дырочку и некоторые рабочие топоры. Вообще же дырочка является далеко не обязательной деталью каждого бое вого топора. Ее имеет только 15% сохранившихся «военных» секир (78 от 494)».

(АН А.Н. Кирпичников. Древнерусское оружие. 1966)

Подумали, кого не хватает среди магов, жонглеров, воинов, лесорубов, землепроходцев и прочей веселой братии? Уверен, что не вспомнили кого. В описании не хватает кузнецов. Именно кузнецам необходимо технологическое отверстие в лопасти топора, без которого этот самый топор в те времена очень трудно было сделать.

Не маги, не воины, не землепроходцы на начальных этапах развития металлообработки определяли форму и размер оружия. Это делали кузнецы и делали только потому. Что по-другому – никак. Этот простой момент не вкурить нашей ученой братии, но что поделать – такова жизнь. Позже – да, идеи стали преобладать над возможностями, а до некоторых пор принцип был простой: что смогли сделать – тем и пользуйтесь.

Однако это тема другой статьи про топоры, великие инструменты, условия, технологии и технологический уклад. Прошу меня простить за столь длинное вступление к разговору об Африке, но дело в том, что русские технологии обработки железа IХ-Х веков почти никак не отличались от африканских технологий того же и более раннего периода.

Если бы у кузнецов была библия она начиналась бы словами: «В начале была полоса». Не устану повторять эту фразу.

В те далекие от нас времена форму изделия определяла технология изготовления, а точнее условия в которых работали мастера. Ну не было у них железных брусков из качественного железа и по всем физическим законам не могло быть.

Вернее были, конечно, но делать качественный брусок в то время это такой лютый лишний гимор, что гораздо проще сделать топор из полоски. Да что там про IХ или Х век говорить – мне сейчас проще одному сделать топор из куска напильника (полосы), чем прошивать брусок прошивнями.

Это еще одна интересная тема, в довесок к теме кукри и его форме. Ведь этот нож тоже не задумка кого-то, а необходимость – выше головы не прыгнешь - сделаем то, что можем сделать. Так и в истории с нашим топором с «вырезным» обухом – сделали то, что могли, то есть по-другому – никак.

Незнание технологий и неумение сопоставить условия и возможности кузнецов, породили великое множество неточностей и мифов, которые приходится разгребать. Хотя кому интересно как делался топор в Х веке без тисков, прошивней, подставок, напильников, клещей, наковальни и болгарки? Понимаете? Нет, уверен. Грустно это.

Смотришь ролики из Сети и недоумеваешь. Делают товарищи древний топор из бруска на наковальне, прошивая заготовку несколькими прошивнями с помощью пневмомолота. Расковывают проушину на роге наковальни, потом вырезают форму болгаркой и радостно объявляют:

- Нате, вот он топор десятого века.

Какие прошивни, какая наковальня... Тут остается только тяжело вздохнуть и продолжить, надеясь, что кто-то все же задумается.

Чем еще интересен этот, в свое время самый распространенный тип топора? А тем, что технология его изготовления перекликается с технологией изготовления африканской пинги или ножа-молнии. Хотя у меня язык не поворачивается назвать это изделие ножом.

Это что угодно: топор, бумеранг, материализовавшийся ночной кошмар кузнеца, продукт его инициации, но не нож. Хотя, если говорить серьезно, эта пинга служит доказательством мастерства кузнеца. Она своего рода экзамен на класс, звание. Причем повторять чужую форму не всякий хотел и выдумывал свою – оттого такое разнообразие видов этого причудливого оружия.

Подумайте, как оно делалось без применения кузнечной сварки. Подумайте, как делался топор из полосы без кузнечной сварки.

Фото чтобы не сомневались, что топор сделан без сварки из напильника шириной 35 мм и толщиной 7 мм. Диаметр проушины 35 мм.

Если мы многое не знаем о европейских технологиях Х-ХI веков, то что говорить об африканских? Вот это затянутое вступление и было нужно, чтобы читатель проникся той глубиной невежества, в котором погрязла наша «история металлобработки. Может, конечно, и перегнул, но не намного.

Нет, согласен, что где-то века с ХV - ХVI все разложено по полочкам по причине хорошо сохранившихся письменных источников. А вот то, что было раньше - покрыто толстым слоем мути, которую сочиняют все кому не лень. Я выше привел цитату из академического издания. Да я и в прошлых статьях примеры такие приводил.

А зачем нужная дырка на топоре, могу как-нибудь рассказать. Мне она точно нужна. Если опять буду делать топорик из полоски, то одной из первых операций будет пробивка или просверливание отверстия в заготовке.

Вообще африканцы ввиду сложившихся условий сварились в собственном соку. Черный африканский гений не нашел себе выхода, не смог реализоваться и вырваться на оперативный простор, хотя все условия были: сырье, технологии, рабочие руки.

Короткая цитата из Вики: «Есть свидетельства того, что в Центральной Африке производство железа могло быть известно ещё 5 тыс. лет назад. Выплавка железа была известна в области между озером Чад и Великими Африканскими озёрами между 1000 и 600 годами до н. э., гораздо раньше, чем в Египте. К 500 году до н. э. культура Нок на плато Джос уже знала железо».

Но география – это приговор. Великая Сахара закупорила африканцев в середине континента и всё ушло в свисток, породив вместо паровых машин – пингу.

На вопрос, почему в Центральной Африке не появилась технически развитая цивилизация, хотя в технологиях получения железа и стали на первых порах они не только не уступали европейцам, но и в чем-то превосходили их, можно ответить просто: а зачем? Сытно, тепло, да и великих полководцев, решивших завоевать весь мир не наблюдалось. Сиди под пальмой ешь банан - красота.

Помните анекдот про бизнесмена и негра под деревом? Может в этом причина? А может в другом – резком изменении климата и опустынивании обширных пространств. Мало того, что леса стали сами по себе стали заменяться саваннами, так еще и металлурги помогли.

Европейцы столкнулись с той же проблемой и только запрет на перевод древесины на уголь помог леса сохранить. Угля африканцам требовалось немало, а вот с густыми лесами напряг вышел.

Говорят, что и на острове Пасхи тоже всю растительность аборигены извели.

Большинство ученых сходится во мнении, что развитие металлургии в Африке затормозила и обратила вспять именно вырубка лесов.

«Микроскопический анализ кусочков древесного угля, найденных в основании печей раннего железного века, показывает, что древние металлурги тщательно выбирали сырье. Они предпочитали использовать такие деревья, как унаби (Zizyphus sp.), имеющее твердую древесину и высокое содержание двуокиси кремния, чем обусловлено ее относительно медленное горение. Анализ древесного угля, найденного в печах раннего железного века, показал, что дерево добывалось в прилегающем районе — травянистой саванне, а не в удаленных горных лесах.

Для получения железа требовалось большое количество древесины. Интенсивная добыча древесины могла в конечном итоге привести к изменению местной окружающей среды. В 1978 г. был проведен эксперимент по получению железа в районе Кабуйй, близ города Гисагара.

На растопку небольшой экспериментальной печи ушло около 95 кг древесного угля. Для получения такого количества угля потребовалось 15 деревьев диаметром 14—16 см. Этот пример показывает, что интенсивная добыча древесины на протяжении нескольких столетий (наряду со скотоводством и земледелием) могла привести к обезлесению.

Из-за отсутствия древесины в результате обезлесения стало невозможным получение железа, и этим можно объяснить, почему в Кабуйе не было найдено печей, относящихся ко времени после 500 г. н. э. Возможно, люди оставили этот район, когда деревья были уничтожены».

(Scientific American. Издание на русском языке). Август 1988. Стр. 72-79. Френсис Ван Нотен, Ян Рэймакерс.)

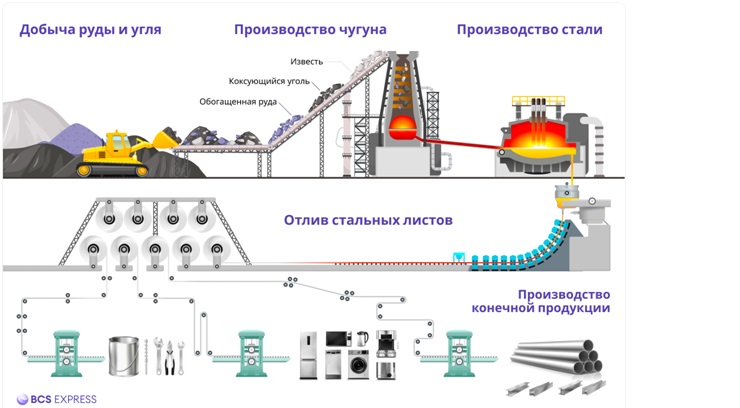

Казалось бы, мы уже совсем далеко ушли от булата, но это только кажется, ведь булат это плавка стали. Европейцы плавить сталь начали только в 17 веке, об этом я в прошлой статье рассказывал. А вот африканцы, по некоторым данным, могли выплавлять сталь непосредственно из руды еще до нашей эры. Это кажется бредом и фантастикой, так как такого способа получения стали определенного химсостава человечество не знает до сих пор.

Понимаете? Какие-то голозадые африканцы тысячу или более лет назад придумали технологию получения стали, которую европейцы не знают до сих пор.

Все современные способы получения стали основаны на получении из руды или железа, или чугуна – это промежуточный процесс. А потом уже различными способами из железа или чугуна получают сталь.

Кому интересно можете почитать материалы по этой теме я лишь дам картинку.

Помните цитату исследователя Влада Серошевского из одной прошлой статьи том, что ножи подобные якутским встречаются… да везде они встречаются. Это опять к тому, что где бы и когда бы ни пытался человек получать сталь и изделия из нее, он идет одним и тем же путем: законы физики - это приговор. Но на конечный результат влияют сложившиеся условия.

Вот сейчас есть замечательные условия у реставраторов чтобы сварить настоящую, качественную, да что там говорить – легендарную сталь. Бери руду, бери уголь, бери материалы – все есть в свободной продаже на выбор – не надо искать, копать, готовить, подключай электрическую воздуходувку и вари. И варят. Железо – не сталь.

То, что делают на кузнечных фестивалях – это всё первый и самый простой этап. Но и эту, по сути примитивную работу, современные прошаренные в металлургии и всесторонне образованные фестивальщики выполняют гораздо хуже африканцев. Вынут из печи какие-то черные огарки и показывают:

– Вот это надо теперь как-то сварить в кучу. А потом из этого может быть что-то и получится.

Получится, но это не точно и нет гарантии, что этот гвоздь не развалится на куски от первого же удара. Как случалось такое с железными гвоздями изготавливаемыми крестьянами в ХVI веке.

Представление о том, как это делалось раньше можно конечно получить на этих фестивалях, только вот на таких мероприятиях все в лучшем случае заканчивается на стадии получения крицы. А вот дальше и начинаются основные трудности, если мы желаем изготовить качественную полосу железа, не говоря уже о стали.

Очень редко, да почти никогда, наши фестивальщики не могут поднять температуру в печи выше температуры когда шлак становится жидкотекучим - это где-то 1100-1200 С - и его можно выпустить из печи очистив от него нашу крицу. , Запомните слово «жидкотекучесть» - ниже оно нам очень пригодится.

А вот на одном африканском «фестивале» - видел ролик – местные мастера не только выпустили шлак, они еще и отковали из полученного железа рабочий инструмент – мотыжку, которую вручили приглашенному «начальству». Этот ролик, уверен, должен быть обязателен к просмотру всем, кто желает иметь хоть какое-то представление о получении железа в древности. Пожалуй, дам краткое содержание ролика.

Кто-то организовал для важных персон демонстрацию производства железных орудий способом «как наши предки». Пригласили самих выскопоставленных лиц африканской наружности, охрану и местных умельцев, которые еще не забыли как это делается. Эти умельцы, тут же из говна и палок весело слепили фурмы, меха, печи и запустили процесс, давая всем желающим в нем поучаствовать – покачать воздух.

Получив крицу, аборигены, отрубив от нее кусок, на сооруженном примитивном горне его расковали, изготовили инструмент, насадили на черенок и вручили еще не успевшему заскучать высокому гостю. Потом спели и сплясали, как умели, и довольные разошлись. Самое прикольное, что инструмент действительно получился и рабочим, и как у предков.

Однако это все ерунда, потому как железо – не сталь. И вот в этом месте технологической цепочки я конкретно задумался, а как же мне получить массу хорошей углеродистой стали из такого вот железа. Вариантов было не так и много: расковать в полосы, рафинировать, многократно сваривая, цементировать, а потом опять сваривать. То есть, идти стандартным известным европейским путем или попытаться сварить все это в тигле – пойти путем азиатским.

Тут оговорюсь, что европейцы до ХV века точно не варили сталь в тиглях, а вот азиаты «европейскими» технологиями пользовались. Европейскими в кавычках, потому как это были общеизвестные в то время технологии.

Все говорило о том, что надо идти путем индийцев и азиатов – так быстрее и проще, однако эта технология не позволяла получить в примитивной печи слитки стали большого размера. Я долго думал, пока не вспомнил про жидкотекучесть и в итоге решил, что изобрел новую технологию получения стали непосредственно из руды. Сейчас расскажу, можете патентовать, но меня упомянуть не забудьте.

И так мне мечталось, пока не наткнулся на одну статью о получении железа в Центральной Африке. Похоже, я опять «изобрел велосипед». Пусть тысячу лет назад забытый, пусть неизвестный общественности, пусть новой конструкции, но все же африканцы были немного быстрее. Пусть всего на три тысячи лет быстрее, но все же… Вполне возможно что я многое повторил из их технологий - а куда денешься, если работаешь в реальности где все ограничено известными законами физики, а магии нет?

Любое племя, любой народ отделенный друг от друга пространством и временем будет использовать схожие технологии и делать схожие вещи. Вытекающей из металлургии истории оружия нет эволюции. Копис не стал кукри, русский топор Х века не стал пингой и наоборот – все эти схожие по виду или по технологии изготовления вещи рождались самостоятельно.

Если вас закрыть где-нибудь на острове и заставить на практике проходить историю металлургии, все это у вас появится. Рано или поздно.

Мой метод получения стали был схож с методом непрерывной разливки стали. Кстати, Павел Петрович Аносов, на каком-то этапе своих экспериментов по получению качественной стали, тоже пришел к похожему способу. Испробовал его и забыл, не добившись нужного результата.

«Таким образом, устройство шестка, герметически запираемого во время выливки, и снабжение тигля дырою на дне с железным гвоздем не имело успеха, ибо, хотя возможно было сделать устройство для вынутая гвоздя, но тигель во дне часто повреждается и металл прежде времени вытекает».( Горный журнал. 1841. Часть 1. Кн. 2. С 157-245)

Ошибка Аносова состояла в том, что он пытался получить в тигле однородный по химическому составу расплав, а потом перелить его в изложницу, открыв дырку в днище тигля. Я и, похоже, древние африканцы пошли другим путем – взялись получать однородную сталь не в расплаве, а в изложнице (таре). Это можно сделать благодаря изменяющейся от количества углерода жидкотекучести стали.

«Жидкотекучесть — способность металлов и сплавов в расплавленном состоянии заполнять литейную форму, четко воспроизводя контуры ее и поверхность (способность расплава свободно течь в литейной форме, заполняя ее и точно воспроизводя все контуры).

Жидкотекучесть определяют по стандартной пробе в виде канала определенной длины и диаметра с литниковой чашей. Жидкотекучесть равна по длине пути, пройденному жидким металлом до затвердевания. Чем длиннее путь-пруток, тем больше жидкотекучесть».

Например, медь имеет очень низкую жидкотекучесть. Если вы расплавите ее небольшой кусочек, она так и останется выпуклой капелькой. А если добавить в медь немного олова, то жидкотекучесть резко увеличится. Бронза - сплавы меди с другими металлами - имеет прекрасные литейные свойства Так и с железом – чем выше содержание в нем углерода, тем выше литейные свойства, тем с меньшей толщиной стенок можно получить отливку. То есть, чем выше содержание углерода в стали, тем в меньшую щель или отверстие она может просочиться.

Хорошо разогретый расплав стали с содержанием 1,8% углерода прекрасно протекает в отверстие даже меньше миллиметра. А сталь с содержанием 0,3% в него не пройдет. Многое зависит от высоты столба расплава, его температуры, но это все уже не так и важно. Все нюансы отрабатываются на практике в имеющихся условиях.

После небольших экспериментов, я определил необходимый диаметр отверстия в дне тигля, которое позволило получать качественную ковкую сталь в больших объемах. С помощью тигля объемом 350 мл. я получил слиток стали весом около 7 кг.

Науглеродившись до определенного состояния и получив некую степень жидкотекучести, сталь просачивалась из верхнего тигля, стоящего в области высоких температур (выше 1300 С) в нижний тигель, где температура была значительно ниже.

Конечно, процесс имеет свои нюансы но, повторюсь, отделить из расплава сталь с неким содержанием углерода и не дать ей превратиться в чугун – возможно.

Восстановление железа может происходить различными путями, поэтому упростим процесс до простого восстановления углеродом. Окислы железа восстанавливаются углеродом при температуре от 800 до 1000 градусов, хотя в реальности процесс может начинаться уже при 600 градусах. Поэтому никакой плавки железа в печи не происходит и не может происходить физически.

FeХOY+C=Fe+CO2.

Чем выше печь, тем выше в ней температура, тем дольше происходит контакт восстановленного железа с углеродом, и тем выше в нем содержание углерода, а значит меньше температура плавки. И чем выше содержание углерода, тем лучше жидкотекучесть. Если вязкое железо никуда не может течь, то чугун прекрасно льется. Но даже высокоуглеродистая сталь способна просочиться сквозь небольшую дырочку. А вот сталь с низким содержание углерода течет очень плохо. Поэтому изменяя диаметр отверстия, через которое должна протечь сталь, мы можем контролировать степень ее науглероженности. В тигле или печи с карбюризатором, науглероживаемое железо, превратившись в сталь утечет сквозь небольшое отверстие, не успев превратиться в чугун.

Фото и описание процесса я выкладывал на форумах в Сети. Много фото и описаний процесса утрачено за давностью лет. Ну не знал я тогда, что буду писать статью на эту тему. Кое-какие фотографии сохранились, как где-то сохранились и образцы этой стали. Из части слитков были сделаны клинки. Так как меня интересовали только узорчатые клинки, большая часть полученной стали пошла в переплавку.

Хорошо видно, что в вернем тигле часть недоуглероженной стали не вытекла в нижней тигель, хотя и расплавилась полностью.

Слиток, «ножка» и не вытекшая часть расплава. По поверхности со следами дендритов видно, что верхняя часть была жидкой.

Могу сказать, что вследствие различных процессов, в частности нагрева печи, нижняя часть слитка отличалась по количеству угерода и структуре от верхней части. Выяснив, что таким путем хоть и возможно получить сталь с узором, но узор значительно отличается от классического булатного, опыты по этой теме я прекратил. Клинки с таким узором уехали в США, где, наверное, и находятся по сей день, если их не сломали или не потеряли.

Я нигде не видел информации о таком способе разделения стали по углероду. Всем известен метод «сухого» разделения разноуглеродистого слитка. Для этого слиток нагревали, закаливали и дробили на части. Сталь откалывалась в виде кусков или чешуек. Способ основан на различии в хрупкости закаленной и не закаленной стали. Сталь с большим содержанием углерода закаливается и становится хрупкой, с меньшим – остается вязкой. Поэтому ударом можно отделить закаленную сталь от вязкой низкоуглеродистой. Ниже на фото клинки сделанные из части слитка полученного таким способом: сепарации расплава по углероду.

Нечто подобное получила в 30-х годах прошлого века сотрудница золингеновской фирмы «Хенкельс» Кети Харнекер.

«Очень чистое железо подвергали цементации в древесном угле при температуре 1100 градусов Цельсия в течение 12-14 суток, а затем медленно охлаждали…Несмотря на высокое(1,5% С) содержание углерода, клинки обладали высокой упругостью и остротой».(Секреты булата. Л. Архангельский 2007)

Как видим, африканцы могли получить сталь идентичную булату Харнекер гораздо раньше и гораздо быстрее. Если сталь с такой структурой у них получалась (а почему бы и нет судя по технологии), то родиной булата можно считать Центральную Африку.

И теперь об африканской технологии получения стали. Здесь приведу большую выдержку из статьи бельгийских исследователей.

«Даже если нам не удастся полностью объяснить происхождение этой замечательной технологии, мы можем установить ее сущность на основе как археологических, так и этнографических исследований. В основе этнографических исследований лежат ранние этнографические записи о получении железа в указанном районе, а также метод реконструкции первоначальных способов получения железа в железном веке, с помощью местных жителей. Такая этнографическая реконструкция возможна в Центральной Африке, поскольку эти способы еще сохранились в памяти стариков. Во время второй мировой войны, когда остро ощущалась нехватка импортируемого железа, благодаря старожилам в некоторых местах была возрождена технология железного века».

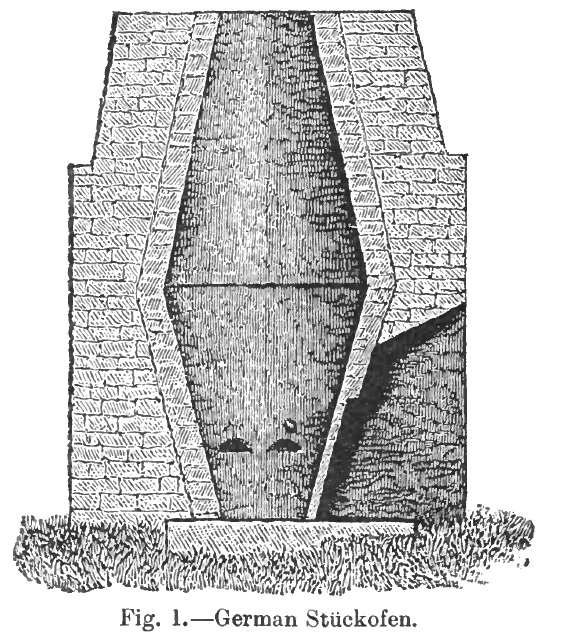

«Высокая печь для получения железа, построенная народом фипа в Танзании. Под шахтой, сооруженной из глины, находится большая яма. Глиняные трубки у основания шахты (фурмы), служили для подачи в печь воздуха. Такие печи, впервые появившиеся в Центральной Африке в VII в. до н. э., использовались в некоторых районах и в 1914 г. Фотография, сделанная бельгийским этнографом Р.П. Уикертом, относится именно к этому времени». (Scientific American. Издание на русском языке). Август 1988. Стр. 72-79. Френсис Ван Нотен, Ян Рэймакерс.)

На фото мы видим печь, которая в Европе появилась только в XIII веке, то есть, через две тысячи лет. В какой-то момент истории человечества в области черной металлургии европейцы отставали от африканцев на две тысячи лет. Как бы могла пойти наша история, если бы африканцам хватило леса?

«Так, примерно в XIII веке, обычная небольшая сыродутная печь превратилась в штукофен. Принцип работы штукофенов был практически такой же, однако, благодаря высокой шахте (она обычно достигала 3,5 метров), выплавка проходила медленнее и равномернее, что увеличивало КПД самой руды. Для нормальной работы штукофенов требовалось очень сильное дутье..»

В этих печах применяли две фурмы и меха с водяным приводом. Африканцы использовали несколько фурм, что позволяло обходиться без механизации.

Штукофен. В этих печах уже легко получался чугун. Значит и африканцы в седьмом веке до нашей эры чугун могли получать.

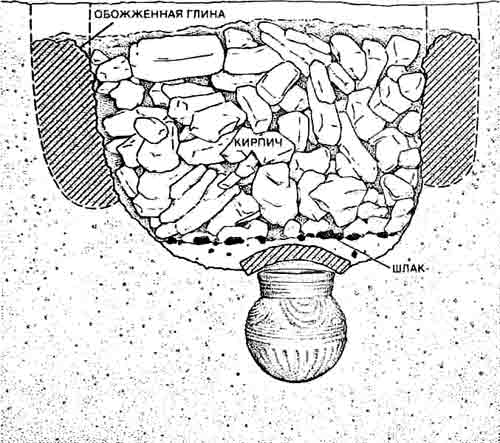

«Значительная часть нашей работы проводилась в Южной Руанде, в месте, называемом Кабуйя, где концентрация печей была необычайно большой: на территории радиусом всего 3 км были раскопаны 23 печи. Все они обнаружены случайно в результате эрозии почвы или в ходе строительных работ. После раскопок остатков печей у них были выявлены одни и те же характерные особенности и предметы: горн (часто с обожженным краем), обломки кирпичей, глиняные трубки, называемые фурмой, шлак, древесный уголь и в некоторых случаях немного железной руды. Иногда в той же печной яме находили фрагменты керамики, выполненной в стиле железного века». (Scientific American. Издание на русском языке). Август 1988. Стр. 72-79. Френсис Ван Нотен, Ян Рэймакерс.)

Нам очень интересен один момент: в развалинах печей находили фрагменты керамики – остатки некой посуды. Для чего она там была нужна? На этот вопрос археологи тоже ответили.

«В Бишанге в Киву (Восточный Заир), Иерно и Маке обнаружили в центре горна глиняные черепки. Они предположили, что черепки были остатками горшка, служившего для собирания железа со дна печи».

Конечно железо в горшок попасть никак не может. В такой печи температуру в 1580 градусов не получить. Но даже если железа расплавить, оно вряд ли куда потечет из-за низкой жидкотекучести. В таких горшках мог собираться чугун, а при создании необходимых условий – высокоуглеродистая сталь.

Однако, наверное, испугавшись своих выводов и того что придется местами переписывать историю металлургии ученые быстренько изменили свое мнение и обозвали такие горшки «ритуальными», что вполне в духе нашей науки.

«Поперечный разрез горна печи, обнаруженной в Кабуйе II. Обожженная глина справа и слева - это основание стен шахты. Отходом процесса плавления был шлак. В горшке под горном находился материал, имевший магическое значение в процессе получения железа».

Я обычно тоже клал в нижний тигель магические предметы: немного графитовой смазки или немного сухих листьев или травы. Это нужно для того, чтобы металл не обезуглероживался с поверхности и не терял жидкотекучесть. Как только первая капля расплава попадает в тигель, начинает гореть трава поглощая кислород, который обезуглероживает поверхность стали.

2Fе3С + 02 = 6Fе + 2СО;

«Вредное влияние окисления и обезуглероживания стали при нагреве на ее качество вызывает необходимость принимать меры, предупреждающие эти явления». И африканцы принимали меры:

«Назначение слоя травы пока неясно. Было сделано предположение, что расплавленный шлак стекал через этот слой и таким образом происходило его отделение от железа. Этот метод разделения мог применяться в высоких печах. В низких экспериментальных печах, построенных мади, шлак стекал в яму, расположенную под горном. Если шлак действительно отделялся от железа с помощью слоя травы, то керамика, обнаруженная под горном в высоких печах, вряд ли могла служить для собирания железа, поскольку оно оставалось выше в печи, где и застывало».

Железо –то застывало, а вот сталь, достигнув слоя травы ее поджигала. Та начинала гореть, создавая благоприятную газовую среду да дальнейшего продвижения расплава вниз.

Раскаленный шлак тоже протекал к горшку, но из-за свой большей вязкости не мог затечь под крышку. В итоге в горшке могло собраться некоторое количество высокоуглеродистой стали. Понятно, что такой метод получения, да еще в седьмом веке до нашей эры не всегда проходил гладко. Даже у меня иногда получалось получить слиток, а иногда нет: то отверстие забьется, то воздух в нижний тигель попадет.

Поэтому я не удивляюсь, что перед плавкой мог возникнуть и некий ритуал. Ну типа, присесть на дорожку, поплевать через плечо, помочиться на колесо автобуса, подписать акт на капоте «Волги» и т.д.

Более того, с вырубкой лесов получать сталь в высокой печи африканцы уже не могли, однако ритуал закапывания под печь разных ненужных предметов сохранился, как сохранился ритуалы сдувания дымка с дульного среза пистолета. Когда-то это была необходимость, со временем превратившаяся в пафосный жест.

«О существовании подобных ритуальных приготовлений свидетельствует реконструкция процесса получения железа, выполненная с помощью представителей народа мади в Заире. Хотя мы попросили мади выполнить все действия при наблюдателях, они выкопали и приготовили яму до их прибытия. Под горном было сделано углубление. Когда мы настояли, чтобы его открыли, в нем оказалось бревно в вертикальном положении и аккуратно нарезанные щепки различных пород древесины. Сверху находилась гирлянда лоз дикого винограда и конструкция из трех палочек».

Хорошо, что не из трех букв.

Надеюсь, у вас немного изменился взгляд на историю металлургии. Я бегом прошелся по некоторым ее «тайнам», хотя каждая тайная – это всегда интересная и порой удивительная история.

Комментарии

Очень хорошо! Мысль о том, что мастера делают не то, что нужно, а то, что возможно, не новая, но напоминать об этом нужно. И метод отделения нужной части расплава, который можно реализовать в самых примитивных условиях, изящен.

Спасибо.

Прекрасная статья.

А ролик про выплавку железа случайно не этот?

Нет, но и этот с удовольствием посмотрю. Спасибо.

Про топоры - интересно! Значит, продольный проруб в полосе, отковка из меньшей части обуха и большей лезвия, и щековин из перемычек?

Как-то так.)

да хорошо вышло, не прибедняйтесь. Жду еще.

Спасибо. Интересных тем много, что-нибудь напишу ещё.

Спасибо

Познавательно. Вырубка лесов и деградация почв, возможно, главные причины регулярных предыдущих темных эр, это был мощный удар по экономике производства средств производства, и как следствие по экономике в целом - резкое падение доступности металла влекло за собой падение производительности труда и той дельты прибавочного продукта, за счет которого работала сложная система, далее шло ее кардинальное упрощение и распад.

Так или иначе, это было основой тогдашнего энергоуклада, как угледоводороды сейчас, и изменения там несли шоковые последствия для всей системы.

Возможно мы не представляем всех последствий таких изменений, пока в квартирах есть свет и тепло. Где гарантия, что лишившись углеводородов мы не скатимся в 18-19 века?

я смотрю, ты оптимист, 18 век. а легкодоступного уголька хватит для 18 века?

а статья хороша!

Перспективный чат детектед! Сим повелеваю - внести запись в реестр самых обсуждаемых за последние 4 часа.

Лет 20 назад был поражен, как Кельты добывали сталь в Европе!...

Крица ковалась на листы и закапывалась в землю на 30 лет.

Ржавело железо, а все что оставалось и была сталь!

Спасибо! Как всегда - очумительно! Ждём продолжения!

Задумался о методах измерения кпд топора

Можно так, а можно и по другому. Прорывные технологии случаются в мире только однажды, а затем быстро распространяются. Металлургия и металлообработка железа на территории Китая, Индии и Африки - это заимствования из другого региона. Это произошло в 13-16 веках.

И, конечно, нужно рассматривать развитие технологий комплексно. Сначала появление технологии массового производства стали (уклад) потом производства из неё топоров и кос и только потом заселение Нечерноземья, с организацией там производящего с/х. Сначала появлеие листовой стали на уральских заводах, потом массовое производство плугов (лемех из стали) и только потом завоевание Империей Северного Причерноморья и Северного Кавказа. Без плуга там делать было нечего.

Вопрос: возможно ли полное затухание "прорывной технологии" в альма матер?

Да. В Голландии "затух" второй энергетический уклад на торфе, а в Британии третий энергетический уклад на угле. Древняя прорывная технология "металлургия железа + производство стали + металлообработка" тоже затухла. Кирпи её восстанавливает.

Влёгкую.

Как показали события второй половины 20-го века - технологии теряются на ура, если не озаботиться их передачей следующему поколению.

Анатолий, есть масса статей про ножи, топоры, мечи и тому подобному. Но, такое впечатление, что всё это ковалось, или на колене, или на берёзовом пне. Вы правильно отметили, что только получение массового производства стали позволило создать сначала инструмент, а потом изделие. Но о находках наковален рядом с "африканскими" печами мы не слышим, а они, в этом деле, главное. Попытка связать исчезновение лесов из-за металлургов, при наличии каменного угля, вызывает изумление. Веками сводить леса и брезговать углем - это что-то! В общем - очередные сказки венского леса.

Всё правильно. Например, Воскресеновский медеплавильный завод на Урале. Отведённый ему лес разделили на 28 участков и рубили спелые деревья (для производства д. угля) по кругу. Есть и другие примеры. Леса в Подмосковье извели производители стекла, а в южной части Новгородской области - производители соли в Старой Русе.

Помните очерк дипломата про казнь бунтовщиков в Монголии в конце 19 века? Головы рубили секирами, но они быстро затупились. А про штурм Пекина? Монгольские наёмники Богдыхана были с тупыми мечами. Естественно, всё это из мягкого железа.

Сначала стальное зубило, потом строительство из камня.

Если помните, на Проекте Цивилизация мы далеко продвинулись в развитии технологий. Сначала напильник, потом железные винт и гайка, потом пресс, потом бумага.

Подскажите, пожалуйста,

какой именно проект имеется ввиду, находится много, можете ссылку дать?

Проект Цивилизация

Давно уже не пополняется.

Удалил.

Спасибо!

Вы невнимательно читали статью. Я написал, что в гораздо более лесистой Европе тол ко очень суровые меры на уровне государства спасли её леса. Вспомните, когда для плавки чугуна стал применяться каменный уголь и какие технологии для этого поьребовались. Каменный уголь не сильно подходит для прямого восстановления железа в сыродутной печи.

Мой вопрос был про наковальни, а вы про суровые меры. В те времена Греты Тумберг ещё не было и забота "государства" о лесах выглядит очень натянуто. Как из крицы получить наковальню?

Про наповальни я снимал целые ролики. Наковальней служила бабка размером ... да 3 на 3 см. Её носили с собой. Бабку для обивки кос видели?, так вот ее хватит и для изготовления меча, ножа, топора. Хотя для топоров с проушиной была своя штука, которую забивали в колоду.

Интересная тема, но не для этой статьи. Изготовить просто - даже вы сможете.

Ролики не видел, но как получили бабку? На чём изначально плющили крицу? Эта бабка какую твёрдость имела? Как на такой бабке получить заготовку для ножа, топора и т.д.?

На мягкой железной бабке все можно отковать. Вы же греете металл а не стучите на холодную. Хотямна холодную чаще всего в те времена и ковали. Но даже в таком случае бабка долго продержится.

. Второй момент что стальную пластину толщиной 3 мм и размером с бабку вы всегда найдёте при желании чтобы наварить её на основу. Молотки так и делали. Можно взять моло ок и нашего бойке ковать. Если вас интересуют какие-либо вопросы, вы спросите, а не спорьте. Я может статью напишу по ним. Может это не только вам непонятно, а многим.

Да я не спорю. Просто ваши ответы из разряда - так и кормили - про многотысячные войска как античных, так и дальнейших веков, вплоть до наполеоновских. Ладно, спасибо за ответы.

Отличное дополнение.

Таким образом истинную "альма матер" технологии возможно определить только совокупности технологий (выплавка, металообработка, письменность/чертежи, конструкции) и массовости их применения двигающих сообщество (христиане - Европа + Россия) в развитии.

Наличие доменных печей в африке не означает что африка альма матер доменных печей.

Хм. Исторический материализм рулит!

спасибо, прочитал с огромным интересом.

И вот будучи неучем в вопросе металлургии хочу задать вопрос, раньше я думал, что сталь это закаленное железо, теперь я начал подозревать, что сталь это железо с присадками, не могли бы Вы дать самое точное определение стали и чугуна.

пысы: а вот выше прочел

"Крица ковалась на листы и закапывалась в землю на 30 лет.

Ржавело железо, а все что оставалось и была сталь!"

Есть общеизвестное определение стали. Сталь - это сплав железа с углеродом. До 2,2% - сталь, а после - чугун. Искать и придумывать не нужно, все написано в учебнике Металловедения)).

Дело в том, что высокоуглеродистая сталь, чугун в частности, ржавет меньше чистого железа. Поэтому чугунные трубы используются для прокладки канализации и водопроводов. Ещё момент - ржавеют больше части загрязнение вредными применяли и шлаками. Так что это и очищение одновременно. Только способ очень долгий и малопроизводительный. Скорее мифический. Вам нужен меч завтра, а не через два года.

Спасибо! Очень интересно / познавательно.

Промышленная деградация могла происходить и в результате катастроф.

Минимальное понимание сложности процессов получения стали, как и бронзы, говорит о том, что просто так, методом проб и ошибок придумать технологию было не реально. Выплатить простое железо - можно, но толку с этого железа не много, в отличии от стали или качественной бронзы.

Спасибо за статью, как всегда интересно и познавательно.

было весьма интересно

но не понял

как при изготовлении топора из листа получаются эти боковые щеки

похоже я себе неправильно представляю изготовление топора из листа

Эту технологию стали забывать уже к 13 веку. Так что не удивительно, что вам пока не очень понятно как так получается. Чтобы это объяснить придется писать другую статью и снимать пошагово изготовление такого топора.

И про секрет отверстия тоже пожалуйста

Надо думать как писать, чтобы не скучно было))

Я тоже об этом задумался и пришёл к решению: что полосу свораччивали и что лезвие топора из двух половинок)))

хотелось бы от автора правильное решение)))

Нет конечно. Я же написал сразу, что кузнечная сварка не применялась. Правда интересный ребус?))

Это, наверное, со стороны обуха полоса расковывалась в полосу перпендикулярную полосе лезвия (вариант - скрутка полосы на 90 градусей, и кажись какие-то такие инструменты, где крутка явная, я где-то видел, причем не древнее, просто дешевое массовое производство). Там пробивалась дырка - и расковывалась до большой дырки под топорище, и где лупили больше - там - на щеках и сзади - обух более широкий. А дырка в лезвии - чтобы было за что держать и ворочать заготовку пока маленькая пробитая дырка не раскуется до достаточно большой. Хдетатак? ;-)

Страницы