Когда люди желают заиметь хороший нож, они обращаются к мастеру-индивидуалу, а не идут на завод, просить самого умного технолога, сделать им этот нож. И так во многих вещах. Когда достаточно предлагаемых заводом свойств – идут на завод. У меня, например, очередь может достигать пары-другой месяцев на деле выходит и до года), хотя я чаще всего делаю только клинки и поковки. У некоторых мастеров очередь растягивается на несколько лет. Почему же тем людям, которые терпеливо ждут, не обратиться на какой-нибудь завод сразу?

Дело тут в технологичности. Как-то я пожаловался одному американскому профессору - Майку Чикиндасу -, что у меня нет программируемой муфельной печи и я не могу точно выдерживать нужные температуры на больших объемах. На что он мне ответил, что это не недостаток маленькой мастерской, а ее преимущество. И не нужно гнаться за объемами, а надо делать так, чтобы людям нравилось.

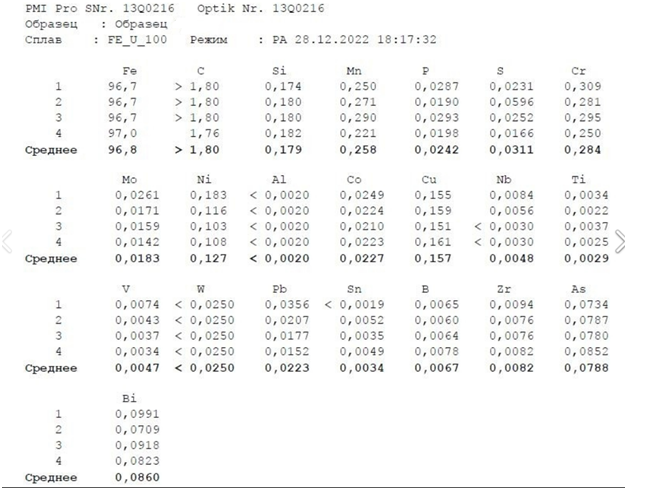

Например, где вы возьмете сталь такого состава, если только не закажете ее у частника? Почему такая сталь (с таким углеродом) ценится в клинках – это тема других статей.

На рисунке состав стали сваренной мной не так давно.

Действительно, мне, как и любому другому мастеру, работающему в «гаражных» условиях очень легко и просто подходить индивидуально к каждому изделию. Любой кузнец может сделать зонную закалку, что не сделают на заводе. Кузнец может острие клинка отпустить на меньшую твердость, может сделать дифферинцированным угол заточки – нет особой разницы с полной равномерной термообработкой или вытачиванием другого клинка. Все это недоступно и невыполнимо в заводских условиях, потому что там сделать это не позволяют технологии. Но это все лирика не относящаяся к данной теме – закалке.

Наверное, самое сложное в термообработке это уяснить, почему одни стали надо греть под закалку до высокой температуры, а другие – нет. Зная принципы процесса закалки, и умея определять примерный состав стали примитивными методами, легко и просто закалить сталь даже в гаражных или домашних условиях. И не нужно будет каждый раз заглядывать в справочник термиста, чтобы понять, что схожие стали закаливаются одинаково. Как там у Айзека Азимова: «вставь шплинт А в гнездо Б»? Вот так на заводе и работают – по инструкциям. И это не плохо – это условия такие. Обижаться что кузнецы работают в других условиях – глупо.

Понимая принцип закалки самому можно управлять получаемыми структурами. И вот здесь уже закалка из механического повторения инструкции превращается в творчество, в искусство.

Меня в комментариях спросили, для кого и с какой целью я здесь это пишу, так как читатели – люди грамотные и взрослые? Однако, я не уверен в том, что большинство из читающих этот текст знает о том, о чем прочтет ниже. Слишком далеко ушел вперед прогресс, и сменившийся технологический уклад заставляет владельцев печей с программным управлением с презрением смотреть на «рукоблудников» закаливающих сталь «на глаз», то есть определяющих нужную температуру по цветам каления и побежалости.

Очень часто, когда меня спрашивают до какой температуры отпускать клинок из изготовленной мной стали, называю цвет и тут же получаю встречный вопрос:

- А сколько это в градусах?

Причем спрашивают люди, работающие в больших мастерских с дорогими муфельными печами. Может они и знают про модуль Юнга, а вот на сколько градусов нагрета сталь, если имеет васильковый цвет – точно не все. Что важнее, уметь рисовать диаграмму растяжения, которая никогда вам в жизни не пригодится или имея под рукой магнит, определить степень легированности, чтобы на коленке сделать себе инструмент? Про это тоже тему создать можно.

Понятно, что одни знания хороши в одних условиях, другие – в других. Однако, есть у этих статей еще одна цель – создать интерес к какому-нибудь делу. Любая работа руками в свое удовольствие, как говорят «излечивает гнев и заполняет время». Я знаю не одного профессора, увлеченных сталью. А один кухонный нож, сделанный руками доктора филологических наук, профессором, давно и успешно работает у меня на кухне. Очень полезный и приятный подарок. Кстати, оборудованию, которое есть в домашней мастерской этого «филолога» может позавидовать не одна профессиональная мастерская. Да и умением прекрасно слесарить профессор гордится.

Другой пример. Ушел военный на пенсию и проводит время где-то в глухой деревне на отшибе Тверской области. Чем заняться? И начитавшись статей про железо, решил он заняться ковкой. Долго и упорно я объяснял ему с чего начать, имея под рукой молоток, кусок рельса и дровяную печь в бане… А какие кинжалы у него со временем стали получаться – загляденье. Хотите фото?

На фото кинжал откованный у печки в деревенской бане и обработанный с помощью напильника и наждачной бумаги (точила не было).

Вам на заводе такой сделают? Но это всё лирика, поэтому вернемся к нашей песчано-цементной смеси. Только теперь сделаем наоборот – песок у нас будет железом (ферритом, Fe –феррум – железо), а цемент – углеродом. С песком и цементом каждый имел дело, поэтому на такой аналогии объяснять будет проще, а как вы помните, основная структура стали – перлит – имеет похожее строение, только во много раз мельче.

Как и сказал ранее, буду упрощать и говорить о том, что нужно для практики в условиях обычных домашних мастерских.

Берем песок – железо, и начинаем добавлять в него цемент - постепенно создавать нашу стальную структуру. Поначалу цемента будет не хватать для того чтобы связать все частички песка и в смеси, после ее застывания, появятся мягкие участки – там цемента не хватило. Такую структуру до закалки (после отжига) имеют доэвтектоидные стали. Только в роли мягких областей у нас выступает железо – феррит. То есть, в структуре такой стали перлит (смесь) и феррит.

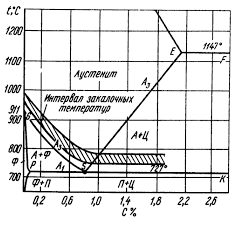

Добавляя постепенно в смесь цемент, мы неизбежно добьемся того момента, когда все наши песчинки будут связаны цементом. То есть, цемента ровно столько, сколько надо, чтобы получить равномерную песчано-цементную смесь без мягких песочных участков. На диаграме стояния железо-углерод эта точка соответствует точке S и называется точкой эвтектики.

Добавляя далее цемента-углерода в смесь, мы добьемся того, что его количество станет лишним и он будет находиться в смеси в виде комков-карбидов. То есть, точка S разделяет смеси-стали с недостатком и избытком углерода. Стали лежащие до этой точки слева, называются доэвтектоидными, справа – заэвтектоидными по названию самой точки S – точка эвтектики.

Самой точке соответствует сталь У8 с содержанием углерода 0,8%. То есть, в отожженном состоянии в У8 только перлит. В сталях с меньшим количеством углерода – перлит и феррит-железо. В сталях справа, с большим количеством – перлит и карбиды (комки цемента-углерода).

Надеюсь, разжевал полностью, для чего нам это нужно знать, объясню позже, так как пока теории хватит и пора приступать к практике. Действительно, зачем нам знания о кристаллических решетках, напряжениях, модулях упругости, если мы не можем отличить без бирки закаливающую сталь он незакаливающейся на высокую твердость, а легированную от нержавеющей? И вот только после того, как мы сумеем понять, что у нас в руках, можно перейти к вопросам как это закаливать и почему.

Все помнят со школы, что опущенная в кислород железная проволока горит с яркими искрами? Горят в воздухе и быстро летящие нагретые до высоких температур опилки железа. Сноп искр из-под болгарки видели все.

Однако, так как химический состав сталей разный, то и искры тоже разные. Проще всего определить сталь с низким или высоким содержанием углерода без легирующих элементов.

На фото сноп искр стали с содержанием углерода 1,8%.

Видите эти пушистые звездочки? Это горит углерод. Чем больше его в стали, тем пушистее хвост искр и тем он короче. Дело в том, что железо с углеродом в потоке воздуха сгорает быстрее, и углеродистый сноп короче малоуглеродистого. Это проверить не сложно, достаточно закрепить в тисках два куска разных по углероду сталей и посмотреть, попипив их болгаркой.

Но легирующие элементы вносят небольшие (если легирующих немного), и очень большие (если их много) изменения в способность углерода гореть. В легированных сталях он связан в карбидах, поэтому даже при одинаковом количестве углерода в сталях, в легированных сноп искр будет отличаться не только по ширине, длине и количестве пушистых звездочек, но еще и по цвету. В низкоуглеродистых сталях искры светлее.

На фото искры стали с примерным содержанием углерода 0,35%

Вы уже догадались, что сноп искр у стали ШХ-15 будет другой.

На фото ниже сноп искр стали ШХ-15. Содержание углерода в ней около 1%.

Заметили, что строчек-линий, которые заканчиваются звездочками в этой стали гораздо больше, чем в стали с углеродом 0,35? А расстояние пролета искр больше чем в стали с 1,8%С? В этой последней все росчерки со звездочками на конце.

В сталях с небольшим содержанием углерода, строчек оканчивающихся горячей маленькой точкой-капелькой, больше, чем линий оканчивающихся пушистой звездочкой.

Искра высоколегированных и нержавеющих сталей отличается, как писал, еще и цветом. Но есть более надежные способы определения этих сталей, чем определение их по искре. Об этих способах в следующей части, так как они связаны с нагревом стали.

На фото ниже искра «нержавеек» разных классов.

Заметили длинные красные линии, не заканчивающиеся звездочкой? Эта искра совсем непохожа на предыдущие. Но разбираться с нержавейками мы будем позже. Это на графиках все быстро и непонятно, а на практике много чего нужно узнать, чтобы в своей домашней мастерской закалить нож или пружину.

Кстати, здесь, на АШ, есть те, кто закаливает пружины для себя, перевивая их из заводских. Слишком убого иногда получается на заводах. Но это не в пику заводчанам, там просто технологии заточены не под качество, а под количество с приемлемым качеством. Знаний много, а развернуться не дают жесткие рамки заводских условий. Но это опять лирика, и о ней в следующей статье, в которой сами нарисуем такую диаграму, которая понятна домохозяйкам и практически нужна для закалки, а не для балабольства.

В чугуне тоже много углерода, но часть его в форме тех же слаборючих карбидов и вообще негорючего графита.

Определение марки стали по искре древний и довольно надежный способ доступный всем.

Комментарии

Можно вопрос.

Нож сейчас это не инструмент жизнеобеспечения а скорее хобби. Что вы понимаете под словом "хороший нож"? Что именно ждут люди у вас по году, как вы говорите?

Для кого как. Скажите это северянам заготавливающим рыбу.

Хороший нож.. Для меня нет такого понятия вообще. Это глупость. Не бывает хороших ножей, а бывают ножи, подходящие для имеющегося навыка и условий. Если у вас навыка нет, вы не умеете даже карандаш заточить, то и нож вам не нужен.. никакой. Купить лучше точилку.

Вы пишите, что у вас очередь растягивается до года. Что то же есть у вас, чего нет у других.

Чем ваши ножи отличаются, что люди готовы столько ждать ?

Свойствами конечно. Теми, которые нельзя получить в заводских условиях. Там нет таких технологий.

Какие конкретно ?

Получение высокоуглеродистых слитков с определенной структурой. Плюс структуризация, что позволят получить анизотропные свойства изделия. Например, разница твердости (а значит и износоустойчивости) по направлениям может достигать более 10НRС/

Я не пишу здесь статьи на эту тему только по причине их насыщенности специфическими терминами. Например недавно написал статью и форме карбидов в высших сортах булатной стали. Вы думаете это будет интересно большинству, хотя от этой формы зависят многие свойства?

Что то вы все не то отвечаете.

Общие термины это хорошо. Но ваши клиенты от вас ждут и получают какие то ясные потребительские особенности.

У ваших ножей они какие эти особенности?

Рез, его продолжительность вкупе с хорошей затачиваемостью. И это окупает невысокую коррозионную стойкость.

Могу подтвердить эти слова.

Это, конечно, недостаток очень большой. И только поэтому я сейчас постоянно ношу другой, а не булатный малёк от Кирпи

Простите, что встреваю в высокоумную дискуссию, но, вот честно, попахивает понтами. Откуда-то... ;о)))

Вот ножик. K J Eriksson Mora - Sweden Carbon Steel.

Куплен в 1992 году в Чушке в т. н. "ангаре" у самой границы в Ваалимаа (это если через Торфяновку).

За 11 финских марок, то есть буквально на сдачу - чтоб чухонской лудягой в кармане не бренчать.

Ножик до сих пор жив-здоров - за столько лет! Он незаменим и всеяден. Что я только им ни делал: мелкую столярку (подрезку деревянных плинтусов-наличников и т. п.), карандаши, само собой, верёвки, продукты (от хлеба и овощей до рыбы), трафареты носиком вырезал на ватмане, в стену сарая кидал...

Ни разу не "точил" (с искрами), только наводил на бритвенном брусочке: помочил, поелозил туда-сюда, обтёр и готово.

Выглядит совершенно беспонтово и внешне похож на "ножи из строймагазина".

Но - ВЕЩЬ.

Что такое Мора знают все Но у неё хоть с виду и скандинавский строй, заточка обычная - клин с подводом. На точиле ножи обычно не точат, но часто можно проверить на глаз тип стали, как на снимке по типу искр. У Моры хорошая но мягкая нержавейка, которую можно неплохо точить. На 50° запросто можно делать помидорный тест, но в целом, как и все универсальные инструменты, имеет кучу неудобств. Для мелких работ по дереву лучше иметь копеечные японские киридаши, часто сделанные из ламинированной углеродки. Это реальный столярно-плотницкий инструмент.

Но у неё хоть с виду и скандинавский строй, заточка обычная - клин с подводом. На точиле ножи обычно не точат, но часто можно проверить на глаз тип стали, как на снимке по типу искр. У Моры хорошая но мягкая нержавейка, которую можно неплохо точить. На 50° запросто можно делать помидорный тест, но в целом, как и все универсальные инструменты, имеет кучу неудобств. Для мелких работ по дереву лучше иметь копеечные японские киридаши, часто сделанные из ламинированной углеродки. Это реальный столярно-плотницкий инструмент.

Для совсем уж "резьбы" у меня есть два советских скальпеля. Имеют кучу удобств.

Ну, и пачечка лезвий "Балтика", тоже советских ;о)))

Да. Был у меня такой. Удобный. Подарил товарищу.

Скажите честно что в заводских условиях никому неинтересно/невыгодно этим заниматься. Ни одно кустарное производство не сравнится с промышленным. Если нужно то металлург-технолог заткнет любое кустарное производство. На заводе делаю то что требуется. Вы же занимаете ту нишу в которую массовое производство просто не идет. Чем лучше ваше оборудование тем выше качество. Печи с контролем температуры, определение углерода до долей процента и т.д. Весь ютуб забит тем как делать ножи на норм оборудовании. Более того берут заготовки из стали с известным составом и т.д.

Конечно, стопудово, наконец-то поняли)

Купи ружье и доработай напильником. Вру скажете?))

По идее конечно оборудование -это хорошо. но есть технологии, для которых пока не построили станки. Ювелирка, вышивание и вообще художка?)) как вы на станке сделаете мозаичный дамаск?

Вот вот! И гитарные мастера тоже сосут перед нормальными гитарными заводами! Любой маккартни подтвердит шо заводская гитара лучше мастеровой )))

Оп. А можно про это поподробнее? Желательно целой отдельной статьей.

Анизотропность, применительно к ножам, как я понимаю - это вдоль режущей кромки одни свойства, поперек - другие. Т.е. поперек (при заточке) материал снимается проще, чем вдоль (при работе). Это так?

Так. Это я уже какой год пытаюсь объяснить) Даже статью большую о форме карбидов и какие свойства от этого получаются написал)

Вот например. фото образца. твердость по плоскости и твердость с торца. учитывать надо и то, что при дальнейшей осадке разница в твердости будет увеличиваться (по идее). Проверим скоро на другом образце.

Промышленность массово выпускает в том числе и ножи которые самозатачиваются, это когда в центре лезвия или с одной стороны, находится очень тонкая прослойка высокопрочной стали, она изнашивается медленней чм основное полотно ножа, потому кромка лезвия всегда острая.

Да что там, даже лезвия такие выпускают.

А вообще промышленность может делать лезвия которые в принципе не требуется точить, даже если вы режите ей железо, но стоит это чувствительно дорого даже для промышленных производителей, инструмент такой изготавливают в мире единицы, там на поверхности инструмента железо имеет сплошную кристаллическую структуру, но в виде чешуек. Кристаллическое железо чрезвычайно износоустойчиво и крепкое.

В металлургии будет революция если научатся делать детали с слоями из монокристаллического железа и монокристаллических сплавов металлов. Это будет что то на подобии вибраниума из фантастики.

Если это снимали Вы сами и не в "зеленой зоне", то в следующий раз поправьте экспокоррекцию в минус. На сколько стопов не скажу, подбирать надо, но именно искры у Вас выбиты. По ним судить о цвете искры не выйдет.

Да, понимаю, телефон не передают цвета. Но снято лишь для демонстрации способа. Спасибо, попробую поковыряться в настройках.

Цвета нередко перевирают, особенно если не на улице, а при искусственном освещении.

Тут, конечно, небольшой ликбез бы не помешал про цифровое фото. Да и с телефонами вообще хз что да как.

В общем, если найдете в меню телефонной камеры нечто вроде ручных настроек, где присутствуют "EV" - то попробуйте для снимков с искрами эти самые EV заминусовать. Скорее всего, будут варианты "-1", "-2" и "-3" (ну и в плюс тоже)

И да, подсветку "типа вспышкой" отключать как страшный сон.

Спасибо, а я все думал как найти аппарат который точно передает цвета каления.

возьмите любую зеркалку или беззеркалку (например, Сони альфа 7-IV) и снимайте в ручном режиме - на фоне белого листа. Потом белый цвет отобьете в любом редакторе по листу и будет корректная цветопередача

Заморочисто, однако)

Если, как большинство, не заморачиваться и снимать телефоном, то он будет думать и решать вместо Вас, как должна выглядеть фотография, чтобы большинству людей понравилась. В данном случае нужно, не чтобы понравилась, а чтобы искру было хорошо видно, чтобы она не была пересвечена и чтобы цвет был не искажен, при этом нам абсолютно неважно, как выглядит наждак и все остальное на фото, но телефон то про это не знает и пытается сделать как лучше с его точки зрения.

Так что только ручная экспозиция спасет и постобработка в редакторе с цветокоррекцией по белому листу.

Хорошо объяснили, спасибо. Пробрало. Попробую.

Не издевайтесь над человеком, просто возьмите в библиотеке справочник

Не знаю, какой справочник может заменить фотоаппарат.

Я не издеваюсь, хотя элемент юмора здесь присутствует, каюсь :)

Не обязательно брать Сони 7-4, но плохо от этого точно не будет. Я бы сам сейчас брал именно эту камеру, если бы не было уже Сони 7-3 (а так жду 7-5).

Телефон плюс видеокамера (программа) с ручными настройками, в идеале 10 бит (вариант mcpro24fps, для русских бесплатно) решает задачу.

Белый лист - полезно, сначала подносите лист бумаги для образца белого, а затем снимаете искры или цвета каления, побежалости...тогда вероятно зрители увидят то же, что и Вы!

Ну что ж Вы человека в заблуждение вводите? Видеокамеры какие-то.

А как же "легендарный первопятак canon 5D"? С его CCD-матрицей и "жирным" пикселем?

А вы думали, только среди ножеведов есть свои легенды?

Ну а если без шуток, то наиболее бюджетным и простым решением будет попросить кого-то из своих клиентов (ну просто по теории больших чисел среди них есть те, у кого есть зеркалка/беззеркалка, и кто перерос съемку в авторежиме) отснять в raw процесс высекания искры.

В крайнем случае, со второго-третьего подхода, после внесения корректировок в настройки камеры, выйдет приемлемый результат.

Просто положите рядом в кадре лист обычной белой бумаги А4. Кому надо - тот сам сделает баланс белого.

Самые хорошие ножи, по условиям качество/цена, делают исключительно на заводах, в миллионных количествах. Правда и хрень всякую делают в значительно больших количествах.

И да, когда нужна самая качественная сталь, идут на завод.

Никогда не уважал свойство любить ножи.

На заводах делают самые доступные ножи)) Самую замечательную финку НКВД там тоже делают.

Ага, и которые по потребительским свойством в 1005000 раз лучше любых самодельных. Да и могут ли самодельщики сделать тонкие, гибкие ножи, из прочной нержавеющей стали, собственно то что нужно народу на кухне, разве что взяв её на заводе.

А толстые ножи может делать кто угодно, ну почти, бери заводскую стали да делай.

Забейте в поиск "Ножи Прокопенкова Г.К." и посмотрите сколько стоят эти кухонники, а потом спросите почему за ними шеф-повара гоняются. Кстати эти ножи первое место среди кухонников завоевывали.

что-то подозрительно дёшево , в чём подвох ???

Не думаю что 50 тыс дешево)

https://nojinsk.ru/catalog/prokopenkov-g-k/kukhonnyy-universalnyy-nozh-khkh-vek-1/

не видел у них таких цен...

То есть, это обычная инструментальная промышленная сталь, разработанная для изготовления пил, ножевых клинков и прочего подобного, которую производят на заводе. А дальше мастерство оформления, в том числе продать дорого.

Это не ко мне.) Для продать дорого тоже нужен талант)

Здравствуйте, а почему вы уверены, что народу нужны ножи из нержавеющей стали. У японцев спросите. Для внутреннего потребления они делают ножи с высоким содержанием углерода (ржавеющие), а на эспорт - нержавейку. А почему, задавались вопросм?

Потому что нержавейка имеет высокие потребительские свойства.

А высокопрочная нержавейка дорогая, что бы иметь её в массовом производстве для обычных потребителей, и её можно обрабатывать только в промышленных условиях, от того и делают ржавейку когда важны понты.

Высокопрочную нержавейку даже редко на оружейные стволы то ставят, ибо дорогая.

Марки назовите, пожалуйста, поглядим. что популярно у народа, а что нет. Это вы не про эти? ))

В тонкости марок это не ко мне, конструкторы называют их когда бывают обсуждения в этой области, но я их мимо ушей пропускаю все эти названия.

Да и марок нержавеек полным полно.

Искра на глазок не та что при увеличенном фото, не вооруженным взглядом не понять) Про заводы и ножи: ниша у всех своя, частник тянет только при хорошей жизни. Ну или при совсем плохой ,,,

Наоборот, фото не передают ни объема ни оттенков. В реале все гораздо проще определяется.

Ок, значит зрение у вас хорошее) Сужу по собственному опыту, многое по личным ощущениям неотличимо или не позволяет делать выводы

Тогда действительно нужен аппарат с хорошей цветопередачей. Я как-то не задумывался над тем. что зрение разное. Да, это проблема.

Доброго времени суток.

Вопрос к мастеру, поскольку сам вопросом не владею.

Возможно ли узнать время/дату плавки металла хотя бы с точностью до века. В смысле инструментально, а помощью любых имеющихся в современности приборов, а не на основе сравнения в имеющимися образцами.

Вопрос возник в результате посиделок в друзьями по поводу изготовления некоторых клинков. Одни человек убежден в наличии метода определения даты последней плавки.

Если что, с меня магарыч. Хороший.

С Уважением.

Страницы