В рамках пятнично-субботнего.

Сразу извинюсь, что статья содержит неприязнь к невежеству, терпимость к которому исчерпывается в момент когда последнее переходит в разряд воинствующего невежества от Kirpi например

заказчик выточил нож и отдал на завод закалить. Завод крутой ВПК, но они не могут. Печь запрашивает марку, а откуда ей взяться, если на глаз варил. В общем пришлось долго обьяснять, как закалить без компьютера.

Поскольку воинствующее невежество размещает на пульсе целую серию статей о том как делать из дерьма палку, с надерганными из интернета диаграммами-таблицами, решил потратить время и изложить что действительно нужно ПОНИМАТЬ мужчине при выборе ножа, а какую лапшу "народных умельцев" лучше сразу снимать с ушей.

Физхимия и материаловедение.

Тот самый феррит, мартенсит, ледобурит, аустенит и т.д. Выслушивать лекции по физихимии "для домохозяек" на доступном языке от умельца варящего сталь "на глаз" это примерно тоже самое, что выслушивать мнению дровосека, валящего топором деревья для производства рояля относительно особенностей формирования доминантсептаккордов и их разрешений в теории музыки.

Сталь есть сплав железа с углеродом – это все знают.

Все "умельцы" что то там знают, но нормальному мужчине необходимо знать - сталь это сплав железа с содержанием углерода не более 2%. Свыше 2% это уже не сталь, а чугун, который имеет крайне низкие свойства пластичности, свариваемости и т.д.

Низкоуглеродистые стали, с содержанием углерода ниже 0,25% не подвергаются закалке, но обладают лучшими показателями пластичности, свариваемости.

Среднеуглеродистые - с углеродом от 0,4-0,9% относятся к качественным конструкционным сталям использующимся в большинстве машиностроительных деталей. Обладают ограниченной свариваемостью, требуют внимания при обработке давлением и температурной обработке.

Свыше процента идут высокоуглеродистые стали, с лучшими показателями закаливаемости, невозможностью сваривать, и сложностями при механ.обработке.

Нужно понимать, что контролировать содержание углерода в стали на уровне десятых долей процентов без современных технологий плавки, спектрометров, мокрой химии и т.п., что для японских "чудо мастеров" клепавших дерьмо-катаны, что для современных умельцев варящих сталь "в горшках на даче", это задача аналогичная задаче для первобытного человека по организации вай-фай соединения с помощью палицы.

Мужчина осознанно выбирающий нож обязан понимать, что отклонение углерода в стали на несколько десятых долей процента имеет ОГРОМНОЕ значение на формирование механических свойств стали, и не может обеспечиваться в сарае никакими умельцами.

Механика.

Осуществлять покупки руководствуясь критериями, суть которых клиенту непонятна и определяется лишь красивым звучанием непонятных терминов это модный тренд, но нормальный мужчина, выбирающий нож для серьезных целей должен хотя бы в общем виде понимать что они означают.

Я всегда говорю (тем кого имею честь чему то учить), сталь как женщина. Если вы не понимаете какие факторы заставляют ее гнуться вы никогда не добьетесь успеха. Неопытный конструктор недостаток понимания всегда компенсирует избыточным весом конструкции и кучей ненужных приспособлений. Задача опытного конструктора, как и скульптора - отсечь все лишнее и оставить самую суть.

Итак, назовем четыре наиболее важных критерия для оценки механики любой стали: предел прочности(временное сопротивление), предел текучести, относительное удлинение и модуль юнга.

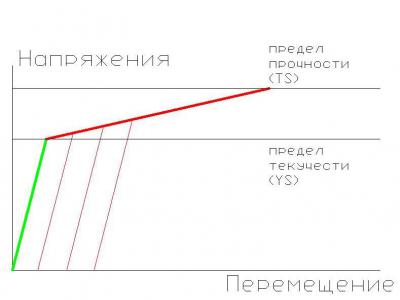

На данном схематичном графике показаны напряжения возникающие в стали под нагрузками которые приводят к деформации формы последней.

Зеленая линия - зона упругих деформаций. Упругую деформацию вызывает та нагрузка после снятия которой нагружаемый образец возвращает свою изначальную форму. Классическая пружина работающая по закону Гука, который все изучали в рамках средней школы. Растянули, отпустили, вернулась на исходную.

Красная линия - зона пластических деформаций. Пластическую деформацию вызывает та нагрузка, после снятия которой на образце остается изменение размера. Тонкими красными линиями показаны линии остаточных деформация после снятия напряжений в стали.

Так вот, предел текучести (YS yield strength) - напряжения после которых сталь переходит из зоны упругой деформации в зону пластической деформации. В сертификатах его часто пишут например YS 0,2% или YS 1%, процент здесь гарантированный уровень остаточной деформации зафиксированной испытательным стендом.

Предел прочности (временное сопротивление, TS, tensile strength) - напряжение которое приводит к дальнейшей деформации без увеличения нагрузки. По сути разрывное напряжение.

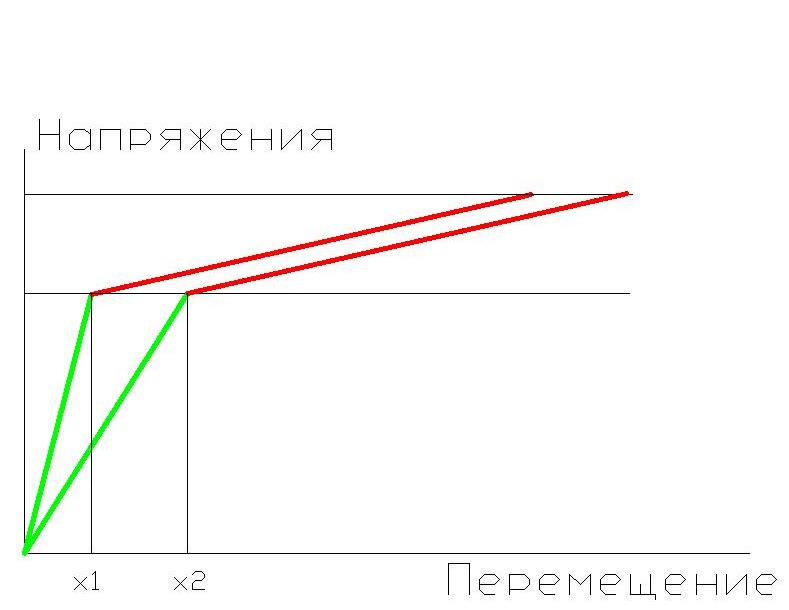

Выше представлена диаграмма реальных испытаний 4 образцов стали которые исследовал на прошлой неделе.

Относительное удлинение - процентное удлинение образца в разрушенном виде относительно исходной длины. Мягкие, пластичные стали имеют относительное удлинение на уровне 50-60%. Закаленные - могут иметь доли процента.

Диаграмма (см.выше) поясняющая значение модуля Юнга, с которым все сталкивались в рамках средней школы F=kx. Сила растяжения пружины прямо пропорциональна растяжению с коэффициентом k. Переведя силу в напряжения (удельный критерий) получим модуль юнга как коэффициент упругости. Модуль юнга это наклон кривой упругого нагружения. Чем он выше тем на меньших деформациях достигается предел текучести, х2>x1 для одного и того же предела текучести. У пружинных сталей (кривая 2) модуль юнга ниже.

Любой нож изготавливается в зонах пластической деформации. Но эксплуатироваться должен в зонах упругой деформации.

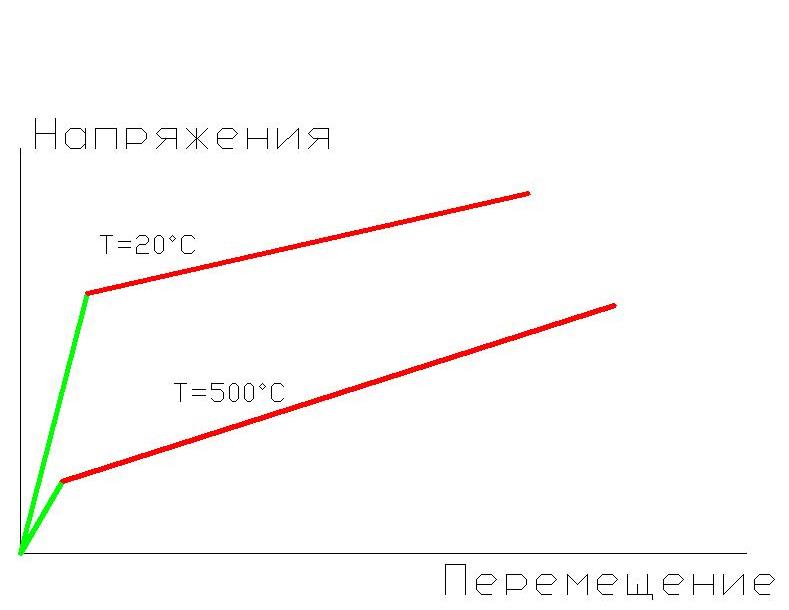

На графике выше, при нагреве - пределы текучести и прочности, модуль юнга снижаются, относительное удлинение растет. Поэтому ковку осуществляют в нагретом состоянии.

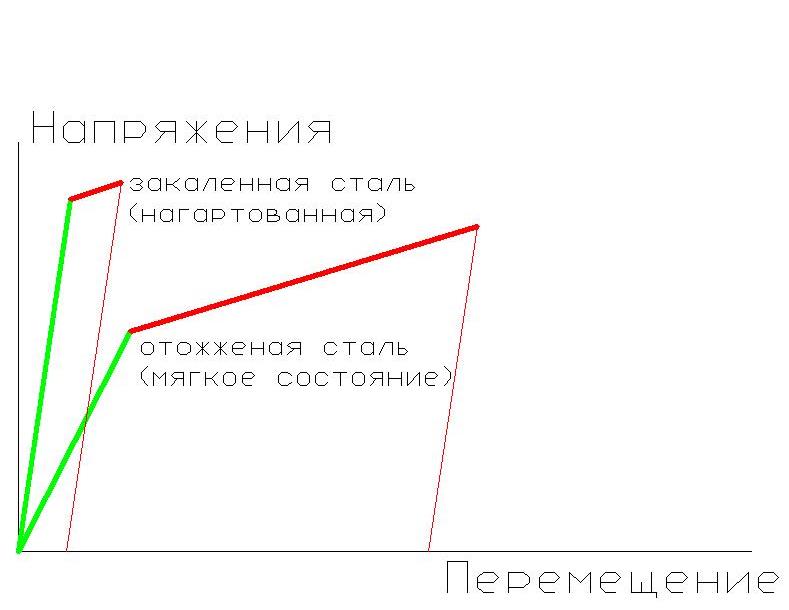

На графике выше показаны напряжения для одной и той же марки стали в отожженом (мягком) состоянии и после закалки.

Надо понимать что если в мягком состоянии сталь имеет широкую зону пластических деформаций, то в закаленном состоянии диапазон пластических деформаций очень узок. Мягкая сталь тянется и рвется, закаленная сталь разбивается как стекло.

Для чего важно понимать эти термины. Потому что все танцы с бубном вокруг сталей в частности и для ножей, как народных умельцев, так и научных специалистов происходят в основном вокруг них.

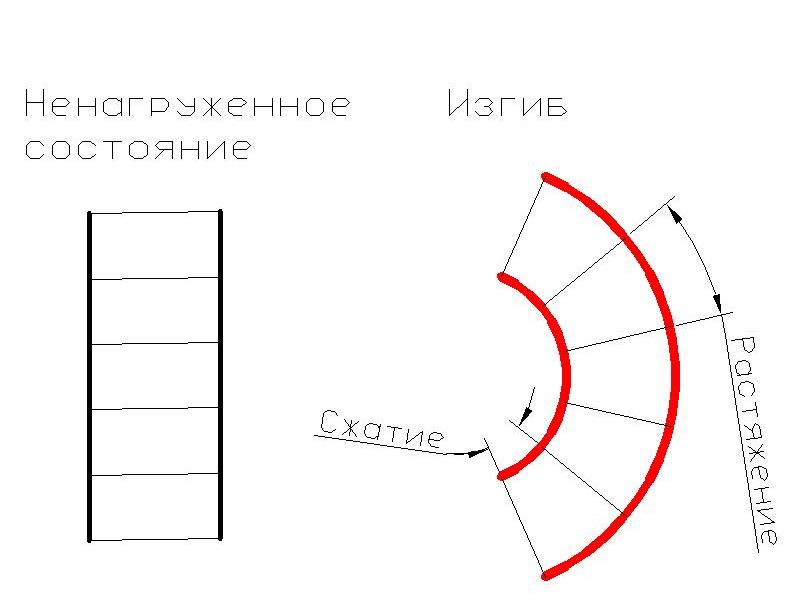

На схеме выше показано сечение ножа условно нагруженное на изгиб.

Пытливый глаз обратит внимание, что в изогнутом состоянии периметр ножа на внутреннем радиусе короче исходного периметра в ненагруженном состоянии и подвергается сжатию относительно средней линии, а периметр по внешнему радиусу подвергается растяжению относительно средней линии.

При достижении напряжений сжатия-растяжения предела текучести нож гнется (с остаточным изгибом), при достижении предела прочности - ломается.

Таким образом вилка состоит в том чтобы сделать нож износостойким, для чего его нужно делать из углеродистой стали, калить и повышать предел текучести, и в тоже время гибким для чего нужно выбирать стали с низким модулем юнга и косвенно понижать предел текучести.

Выбор - всегда баланс характеристик.

Что выдумали когда то дамасские умельцы.

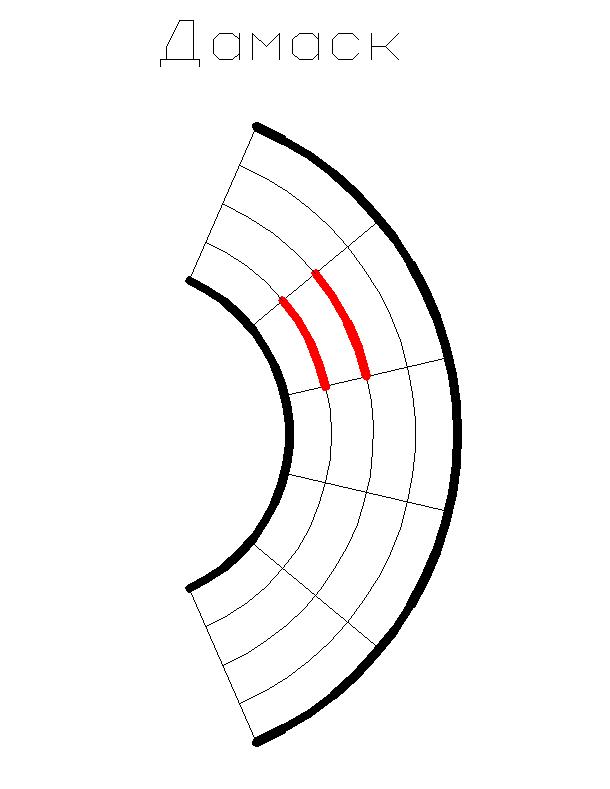

На схеме выше показан то же сечение ножа, но сделанного из множества слоев стали. Как вы видите, чем тоньше слой, тем меньше разница периметров на внутреннем и внешнем радиусах изгиба, и тем меньше возникающие напряжение в стали при одном и том же радиусе изгиба.

Дамасские умельцы придумали и еще одно усовершенствование, они брали много типов сталей разных типов: низкоуглеродистых (как мы помним не подвергающихся закалке), высокоуглеродистых сталей (хорошо прокаливаемых) и легированных сталей с низким модулем юнга, и выковывали из него листовой пакет. На шлифованном срезе после ковки получался тот самый узор с разводами от разнотипных сталей. Один слой хорошо работал на износостойкость, другой обеспечивал хорошую упругость.

В чем проблема - если посмотреть внимательно, то будет понятно, что между слоями стали, при изгибе возникают сдвигающие напряжения. Идеально данный пакет будет работать если между слоями не будет вообще никаких связей, и они будут скользить один относительно другого (и такие изделия существуют в ВПК). А выковать качественно многослойную сталь, которая бы при этом имела идеальную адгезию, это очень непростая задача. Я не видел ни одного выпуска передачи "между молотом и наковальней" в котором бы умелец с лапшой на ушах ковал меч "дамаск", и выиграл бы у непритязательного к пафосу чувака выковавшего меч из обычного серийного рессорного листа стали 65Г. Найдете такой ролик - буду признателен за ссылку.

Вторая лапша от умельцев с дамаском - травление поверхности ножа с закосом на дамаск. То есть это уже вообще хрень ни о чем, но если вы пройдетесь по любым выставкам хоть памперсов, на них обязательно найдется какой нибудь стендик умельца с суперножиками, и такой закос травления под дамаск у него на полке будет точно, а лекция про крутизну такой хрени вам тоже обеспечена.

Ковка.

В процессе ковки происходит упрочнение поверхностного слоя, что конечно обеспечивает повышенные характеристики изделия, но важно понимать, при этом очень важно поддерживать правильный температурный режим и идеальное состояние инструмента. В серийном производстве сталь так же прокатывается в станах, и валы через которые она прокатывается под давлением шлифуются до идеального состояния. Температура контролируется компьютерами (над которым как мы знаем смеются умельцы). Если для вас средневековый процесс стучания кривым и запиленным молотком по стали вызывает дрожь в коленках и безмерное восхищение, просто учтите, обработка стали давлением с несоблюдением режимов приводит к ее насышению микротрещинами, что безусловно негативно сказывается при критических режимах эксплуатации самого изделия (ножа). Микротрещины вы просто не увидите, но в какой то неподходящий момент нож у вас просто лопнет по причине того что дядя вася недогрел заготовку, или плохо отшлифовал свой ржавый молоток, про наковальню умолчим и вовсе.

Цементация

Суть этих процессов в том, что берется изначально низкоуглеродистая сталь, поверхностный слой которой насыщается углеродом. В дальнейшем, при калке такой стали, ее сердцевина остается сырой и хорошо воспринимает изгибающие нагрузки, а поверхностный слой закаливается, обеспечивая высокую износостойкость. Примерно ту же суть обеспечивают процессы азотирования и т.п.

О чем то подобном догадывались японские "чудо мастера" катан, поскольку грели заготовки при ковке в угле, который как раз и насыщал слой стали углеродом, но повторюсь - современные технологии как по части контроля температур, обеспечения вакуумной атмосферы, так и качества самого угля (березовые угли не подойдут, не верьте дяде васе варящему сталь в горшочках на даче) это небо и земля. Про чудо катаны в присутствии современных сталеваров лучше скромно смеяться, но не серьезно обсуждать.

Закалка

Судя по всему серия невежественных статей от умельцев на пульсе будет дополнена надерганными диаграммами, поэтому буду краток - изменение температуры кроме изменений микроструктуры приводит к изменению и макропараметров, например расширениям. Что важно понимать при расчете скорости охлаждения. Если наружный слой у вас уже остыл, то внутренний не остывший слой имеющий больший объем будет оказывать на него давление. У меня были такие случае когда уже остывшая заготовка "взрывалась" в руках от обычного прикосновения по причине неверной скорости охлаждения. Превышение времени выдержки в печи приводит к обезуглероживанию поверхностного слоя и снижению характеристик закаливаемости.

Это важнейшая область металлообработки, в которой также важно точно контролировать температуру нагрева, время выдержки, скорость охлаждения, и последующий отпуск для снятия внутренних напряжений вызванных процедурой калки. Остаюсь при своем - сделать это качественно в сарае без печей с контролем температуры закалки на максимальные 63HRC (или нормализации на 35HRC), отпуска и пр. очень маловероятно. Это лотерея.

Покрытия

Существует большое количество современных покрытий, которые обеспечивают высокие свойства износостойкости. Я упомяну, что скорости обработки лезвийного инструмента в механ.обработке растут в разы каждые десятилетия. И это инструмента режущего сталь, а не баранов.

У меня есть один нож собственного изготовления который я отправил на покрытие вместе с другой технологической оснасткой. Сэндвич покрытие микрометры. Цена такого покрытия превышает стоимость большинства ножей на прилавках всех "умельцев" но справедливости ради скажу, что этим ножом я не пользуюсь. Просто жалко регулярно точить и снимать этот слой. Юзаю свои любимые обычные ржавеющие непафосные 65Г, как уже много раз говорил.

ТВЧ закалка

Суть та же, разделить зоны износостойкости и упругости. ТВЧ закалка проводится для углеродистых сталей. С помощью специального оборудования заготовка в очень короткий срок нагревается до требуемых температур и подвергается мгновенному охлаждению. Таким образом поверхностный слой заготовки разогревается скажем до 750град.С и сердцевина остается холодной и не закаливается.

Скажем для вала диаметром 50мм это очень хорошо, поверхностный слой закаливается на глубину 3-5мм и обладает износостойкостью в местах трения обойм подшипников, шестерен, а сердцевина сырая, и хорошо воспринимает изгибающие нагрузки на вал.

С ножами сложнее. Самый толстый нож например имеет толщину 6мм, и прокалить на ТВЧ слой меньше 1мм конечно задача решаемая, но не простая.

Как правило ТВЧ закалка для ножей имеет смысл не по всей ширине а зонами. Например обух остается сырой, а зона лезвия подвергается закалке.

Опять же оговорюсь, нож это баланс. Все зависит от предъявляемых к ножу задач.

Поэтому - в рамках данной статьи, я не обсуждаю ни конструктивные элементы ножа, рукояти, характеристик холодного оружия и т.д.

Все это делается под конкретные задачи. Здесь я пытался донести суть критериев по которым нужно производить выбор.

Резюме

Надеюсь мне удалось донести простую мысль - дешевый пафос слабо подходит в качестве метода решения серьезных задач.

Если вам остро хочется иметь хэнд мэйд нож, я бы настоятельно рекомендовал, чтобы мастер использовал для его изготовления уже готовый современный листовой материал, а не варил чудо в горшочках на даче. В продаже доступны листы например стали 95Х18, вырежьте заготовку и вперед (только не газом! лучше использовать например гидроабразив не подвергающий лист температурному нагреву). Для большинства применений это оптимальная сталь.

Если у вас совсем нет ударных, изгибающих нагрузок, берите Х12, Х12МФ. По износостойкости одна из лучших, но отвратительно работает на изгиб.

Ни один мастер в гараже никогда не сварит ничего подобного. Я не будут спорить, штучный товар у мастеров может получиться удачно. Но как инженер утверждаю - серию 1000шт ножей одинакового качества ни один сарайный мастер сделать не в состоянии. Это лотерея.

Ну а если пафос хэнд мэйд вам не нужен, обратите внимание на серийно изготавливаемые ножи. Сейчас появились гражданские версии ножей, например Антитеррор, Каратель, Шайтан и т.п. Я сделал не один десяток ножей своими руками. Есть слесари переделавшие их сотнями. Но даже эти слесари для собственных нужд с вдохновением покупали именно эти серийно изготавливаемые и спроектированные профессионалами под конкретные нужды изделия.

Комментарии

А что не так с березовым углем?

Его нужно определенным образом подготовить с помощью химии. Есть определенная технология.

Такой уголь продается отдельно от углей для шашлыка.

Не видел ни одного видео, где используется древесный уголь. Или газ или кокс или электропечь.

Смотрите, вот одно

Вроде чистый углерод, с небольшими минеральными примесями. В них дело?

Карбюризатор древесноугольный?

В древесном угле куча серы и фосфора.

Вот как раз в древесном нет ни серы, ни фосфора в значимых количествах...Они в каменном угле и в нефти, из которых делают кокс в промышленных масштабах. В берёзовом угле много легколетучей органики = водорода, который лезет в структуру стали и получается классический дефект структуры по кличке "флокен" - когда атом водорода садится между кристаллами железа и, при любой деформации (та же ковка) на нём, как на недеформируемом камешке, рождается внутренняя трещина....

О как, а почему все с водородом не было отогнано ещё при розжиге угля? Соединения водорода летучие по сравнению со всем остальным. И как греют метановыми и прочими солярочными горелками, где сплошной водород?

Вот и мне интересно: почему при пиролизе древесины в угле остаются все эти по идее летучие примеси?

И как они потом при той же температуре уходят из угля в железо?

И успешная закалка в масле или в воде как тогда объясняется? )

"В рамках пятничного."

Сегодня же Шаббат!

Писать начинал еще вчера. Дополнил.

Огромная благодарность за статью! Этот Kirpi, этот гавностучатель по наковальне достал своим назойливым тупизмом!

Прода:

https://aftershock.news/?q=node/1213592

Нормальному мужику дамасский нож и нахрен не нужен.

Нормальному мужику нужны реактивные тяги, рессорные отбойники, каленые шпильки и кузовные распоры.

А порезать колбасу можно и заточенным полотном от лопнувшей пилы.

Однажды наблюдал, как в автосервисе слесарь резал напополам жигулёнка с целью приварить заднюю часть, то есть по линии задней стойки. Так вот резал как раз с помощью такого ножа (вернее стамески) и молотка. С учетом того, что рез иногда уходил на глубину около 40 см, то я с трудом представляю, чем таким электрическим можно было бы распополамить этого жигулёнка ещё быстрее.

Так что не только колбасу. )))

Сабельная пила - отличный вариант, при правильном подборе полотна. Вот первое попавшееся видео https://youtu.be/8kK43gn6oB0.

Вообще сейчас очень много интересного инструмента и оснастки стало доступно простому домашнему мастеру, что даёт невероятный простор для работы.

А когда-то мой отец сам мотал себе сварочный трансформатор, этот агрегат до сих пор в гараже стоит, сдать жалко, а использовать нет смысла, инвертор гораздо удобнее.

Сабельная пила - отличный вариант, если рядом есть розетка. )))

Посмотрел я это видео. Чисто на первый взгляд, стамеской дело шло раза в 2 быстрее. Да и с меньшими усилиями на руки. И без лишнего шума и пыли. )))

Один лишь плюс у этой сабельной пилы — с её помощью может попилить авто даже инстаграмная тётенька с маникюром и губами. А со стамеской нужен кой-какой опыт и точность движений.

Цепной меч покруче сабельной пилы будет

Рано ещё. Да и вариант будущего уж больно мрачный.

Надо было этому слесарю про болгарку рассказать .А сабельные пилы есть аккумуляторные , даже у меня

А вы много видели болгарок с глубиной реза хотя бы 20 см? Да и на сгибах (внутренних углах) глубина пропила падает в разы, так как болгаркой не везде влезешь. А стамеске на все эти неудобства глубоко пофиг, она компактна. С болгаркой нужны очки, круги, наушники, искры летят во все стороны, а там где-то и бензобак. А стамеске на все эти неудобства пофиг, она делает дело тихо и пожаробезопасно. )))

Большой ампутационный нож отличен в походном быту для нарезки колбас и прочего закусона. А для вскрытия упаковки, например, таскаю в машине банальный сапожный нож с прямым лезвием, дешево и сердито, и плевать, что там за сплав.

Типичных коллекционеров новодельных ножей и ножевых фаллометристов понимаю меньше, чем коллекционеров охотничьего оружия или марок. Последние не пытаются хотя бы спорить о свойствах изделий, которыми все равно тупо не пользуются. А владельцев единственного лучшего на свете

кизлярскогоножа еще меньше. Каждому делу свой инструмент, а универсал плох во всем сразу.Ножи бывают красивые, рабочие и "рабочие".... другие существуют только во влажных фантазиях....

И чуть не забыл. Спасибо за познавательную статью!

Нда, накидал "ножевикам" даже не панамку, а полный вагон+тележка.

Правильно на заводе сказали, как без знания состава стали качественно ее закалить?

У нас бы ничего не сказали.

Послали бы изначально.

У меня на форуме недавно было такое примерно, человек с простатитом попросил сделать прокол, оставить иглу в простате, чтобы он мог вводить туда несколько дней израильское лекарство, которое он не называл....и не спрашивать сказал, что и зачем это всё ...

Ну, я и послал его :)

даже читать ТАКОЕ больно, а он ведь на полном серьёзе...

как же может ТАК хотеться ТБМся, чтобы ТАК издеваться над собой...

Вот же...он на полном серьёзе, видимо другие врачи ему отказали в исполнении такого желания, а на меня он понадеялся...а я тоже ощутил, как это я себе бы сделал, именно бррр :)

Но он-то верит, что это спасение...что только это и поможет.

На искру проверить же))) (

Искра нормальный метод если пытается выбрать одну из двух марок, ну из трех. Если это вообще неизвестно что, то вряд ли поможет.

Необходимо учитывать что при варке в горшочках вероятность неоднородности тоже повышается. С одной стороны болванки будет одна искра, с другой совсем другая.

Да не спорю. Спорю только по одному параметру "заводское качество". Его НЕТ!

Исправьте.

Поправил, спасибо.

А как же секрет завещанный отцами отцов и дедами дедов?! Прям серпом по песне..

Мой отец был металлургом-технологом, когда мы ходили мимо ножей ручной работы он проходил мимо и улыбался. Единственный нож "ручной работы", который у него был, ему "подарили" и сделали на заводе.

Дык металлург и металлист немного разные профессии, не?

Гы. Техника участка прочности на аш пустили. Даж диаграммы свои на разрыв из буржуйского када приложил, которые мы от руки в своё время рисовали, а углеродную диаграмму из учебника обосрал. Знаем мы ваши тысячные процента, всей страной от них ещё в 91 году сбежали за нормальным железом.

Даже сейчас, вместо того, чтобы купить мойку от таких, как вы, профи, купил у китайцев, ибо "профи" моек выпускать в принципе не умеют.

Каждому своё. Это я про Китай и Россию. "Тысячные процента" в сплавах стали — это исключительно для ВПК, а те, кто не умеют в "тысячные процента" — делают мойку. Вот поэтому сейчас Россия жёстко нагибает НАТО на Украине, а Китай только громко кричит про "Тайвань наш!", но при этом боится высунуть нос за границу Китая (и тихо молится на то, чтобы Россия не слила).

Каждому своё. И нет ничего плохого в том, чтобы купить китайскую мойку. Любой дурак на этой планете может купить китайскую мойку. Было бы желание и деньги. Но кто может вот так запросто купить российский танк, самолёт или ВВЭР-1200? Ой, далеко не каждый. Потому что дефицит и слишком дорогое удовольствие. А всё потому, что там те самые "тысячные процента".

))

Я работал на заводе, который единственный в мире делал сверхчистое олово. В итоге оно оказалось никому не нужно, а припой, который всем нужен, завод выпускать хотя-бы на уровне китая, не осилил. Завод попилили. Кто в итоге кого нагнул - разъясните, пожалуйста.

Ага, ваш завод это вся Россия. Ну, понятно. Натягивайте сову дальше, ей уже пофиг. )))

Он был единственным в России. Так что в качестве олова - вся.

Химчистое олово - нужно было, пока была своя химия. Потом это химпроизводство похерили чубайсы - и типа не стало нужно чистое олово.

А припои - ваще смех - на кухне делать могёт любой. Только никому не надо - купить готовый дешевле.

Олово, при всей его дешевизне, наиболее близкий металл к золоту. Их залежи весьма территориально близки. Можно почитать на эту тему романтически культовую книгу Олега Куваева "Территория" а равно посмотреть фильм хотя бы не в меру рано погибшего режиссера Мельника вместе с министром ЧС Зинченко.

Оловянными припоями ПОС я занимался в самом начале своей трудовой карьеры. А значит и золотом тоже). Тема диплома была непрерывный разлив проволоки из золота)

С этим не поспоришь. Именно технологически - и то, и другое нужно для электроники и техники. Мягкость, небольшая температура плавления, растворимость (сплавы многочисленные) и электропроводность - основные их свойства полезные.

А Кроме и диссертация ещё возможна - ежели ту проволоку полученную (тоже непрерывно движущююся уже горизонтально) анодом в растворе растворять - для аффинажа - можно даже до селекции не только примесей, но и изотопов дойти!

Китай только в прошлом году смог запустить производство стали, из которой делают шарики для шариковых ручек. До этого секрет ему не давался и он четверть века закупал эту сталь в США. А уж про сталь для ВПК... ему работы ещё на пару десятков лет, прежде чем ресурс их авиадвигателей хоть чуть сравняется с российским. А в это время российские Су-34... )))

Страницы