“Основания природных правил

дадены в линиях углах и фигурах.

Аще инаково не узнать:

что от чего!”

*****

Этот один из последних погожих денечков осени я начал с шуршания листьями в чистых ельниках ближайшего леса, где окунулся в мир небесно-голубых великолепных страфарий, которых и набрал почти целое лукошко. Во время моего такого приятного отдыха я вспомнил, что в начале уходящей недели от меня на АфтерШоке был размещен опрос:

"Технология кувалды"тм. Пособие. Опрос.

Сознаюсь, что не ожидал в мире “вчерашних вирусологов”, недавно перековавшихся в “Манштейнов и Рокоссовских”, смело рисующих на картах синие и красные стрелы, такого интереса к “Технологии кувалды”тм и конкретно к теме “Пластины”. А посему поспешу ознакомить форумную общественность с Приложением 1 Пособия, после чего поздравлю некоторых читателей, разместивших в прошлой публикации правильный ответ на вопрос.

*****

“Технология кувалды”тм. Пособие.

Приложение 1.

I. Предисловие.

Тот жаркий день ушедшего лета начался рутинно для Отдела главного механика, когда начальник, пробегая мимо, бросил:

“Там проблемы во втором цехе со штампом. Разберись!”

Если второй цех, а не ОТК, то это не заусенец из-за износа, а скорее всего, поломка штампа, что не такая уж и редкость. Предстояла стандартная процедура: осмотреть сломанную деталь или детали, взять в архиве чертежи штампа и запустить вышедшую из строя часть в производство.

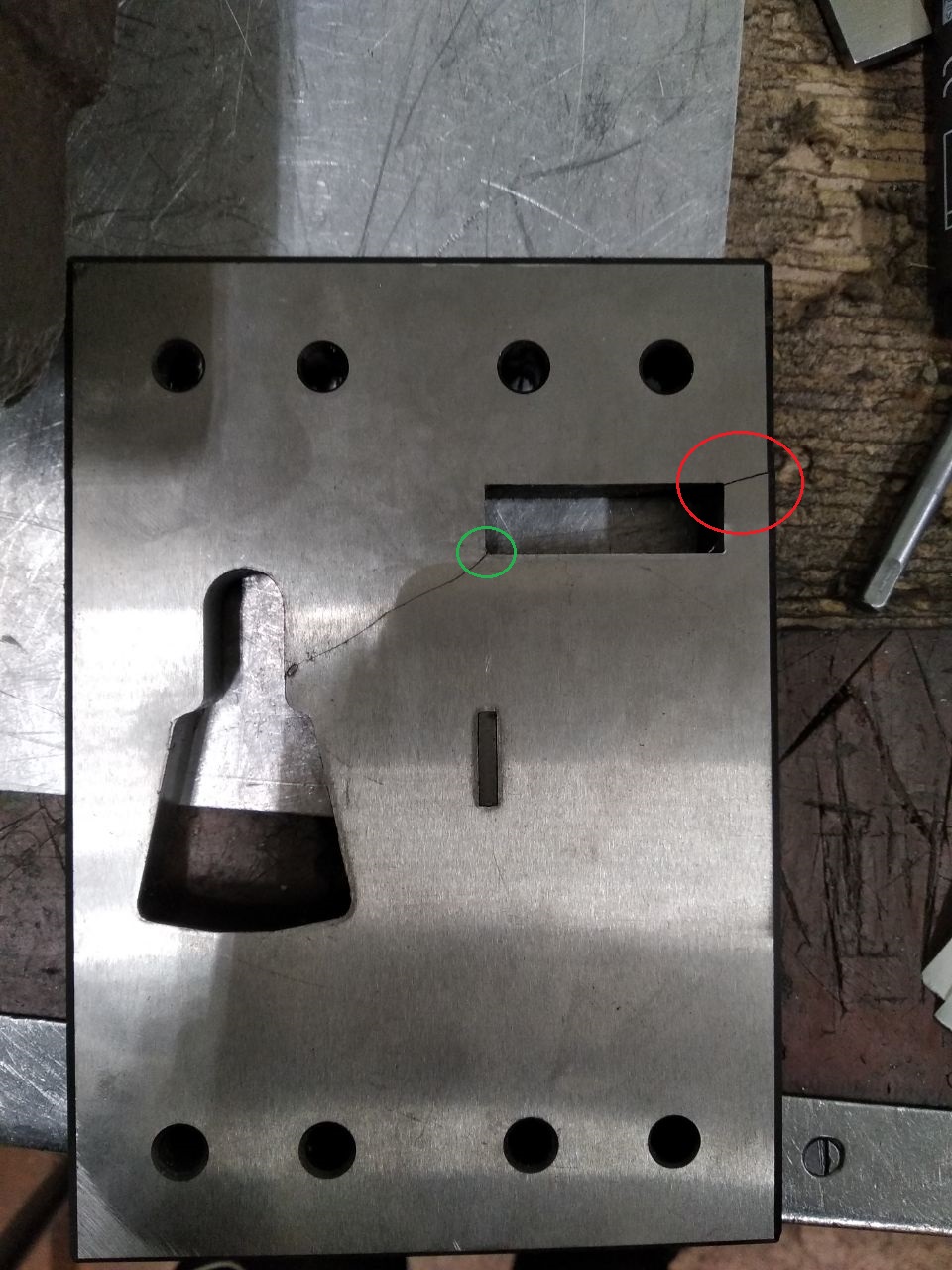

Моему взору предстал штамп, спроектированный еще нашими советскими предшественниками, и, по словам коллеги, постоянно требующий ремонта. Как оказалось, вышла из строя матрица.

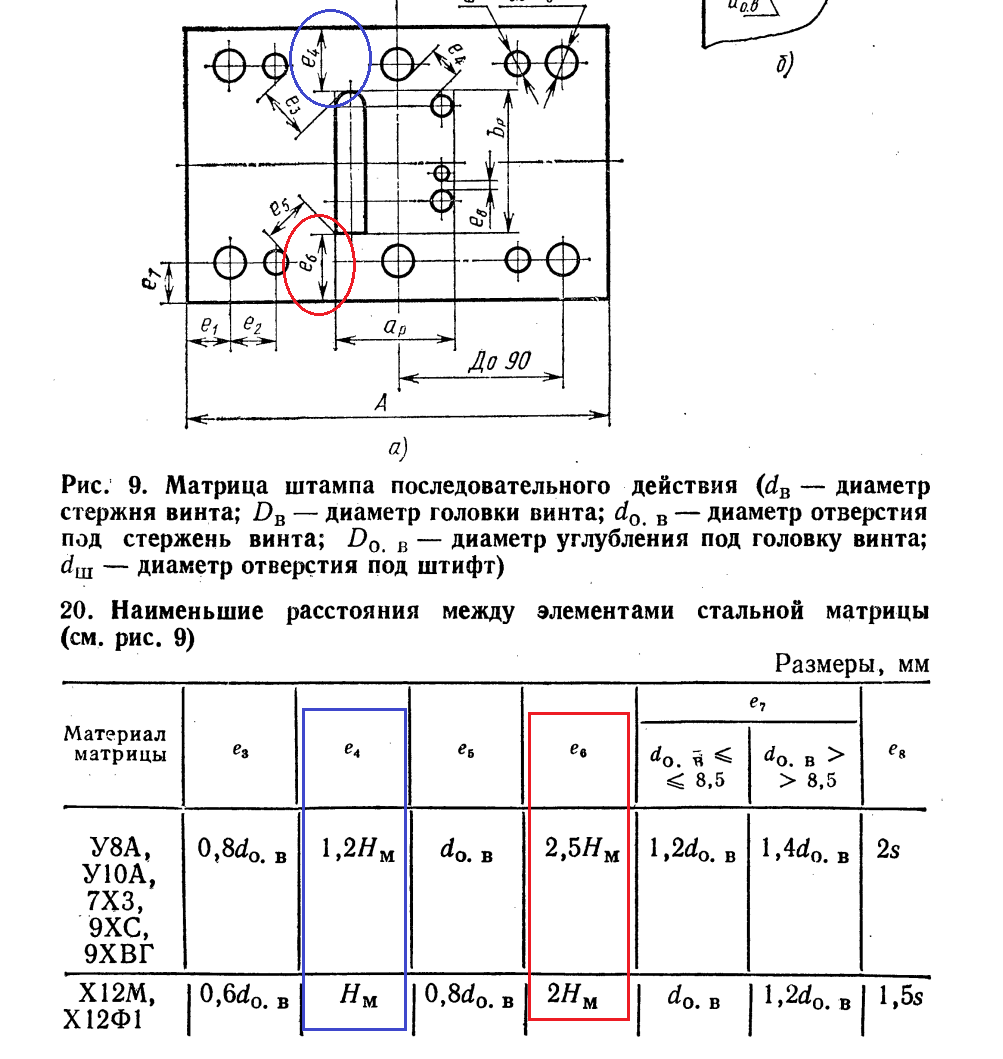

Поскольку моя любимая “книга с картинками”: “Фрактография и атлас фрактограмм” Феллоуза, - меня первейшим образом заинтересовала трещина на краю матрицы (в красном овале), вернее, я стал искать причину произошедшего катастрофического (для матрицы) разрушения. А главная причина оказалась банальна: грубая ошибка конструктора. Гуру штампостроения, Рудман даже нарисовал в своем фолианте картинку, все случившееся разъясняющую:

Расстояние от острого угла (е6, красный овал) рекомендуется выполнять не менее двух толщин матрицы (красный прямоугольник), что явно не так. Меня же, как любителя фрактограмм, заинтересовало то, что трещина развивалась классически: от концентратора напряжений, которым является любой острый угол. Сразу подумалось, что, будь периметр прямоугольного отверстия под шаговый нож скруглен хотя бы радиусом 2 мм, критическое расстояние было бы уже ограничено только одной толщиной матрицы (е4, синий прямоугольник).

Но самое интересное на фотографии обведено зеленым овалом. Даже если бы изначально матрица была спроектирована правильно, то концентраторы напряжений от острых углов никуда не делись бы, и рано или поздно, усталостные явления проявились бы в форме второй трещины.

II. Рекомендации.

1. Для штамповой и другой оснастки необходимо стремиться избегать контуров штампуемых деталей с углами. Тем самым снижается вероятность поломки оснастки из-за трещин, вызываемых указанными концентраторами напряжений.

2. В случае получения контура детали на гидро-абразивном, лазерном и ином подобном станке уменьшается время на получение одного контура со скругленными деталями.

3. Детали со скругленными углами имеют меньшую массу, что немаловажно для авиационной, космической и подобной техники.

4. Отсутствие острых углов положительно для показателя эргономики.

5. Рекомендуется включать в общие технические требования или технические требования на конкретные детали типа пластина, плита, полоса, платик, косынка и т.п. пункт:

“Допускается скруглять углы радиусом от 2 до 5 мм”.

*****

А теперь о тех читателях, которые верно ответили на вопрос прошлой статьи. Таких было несколько:

kv1

Vavilon

Олег.bear

Если кого не указал, пишите в личку: исправим.

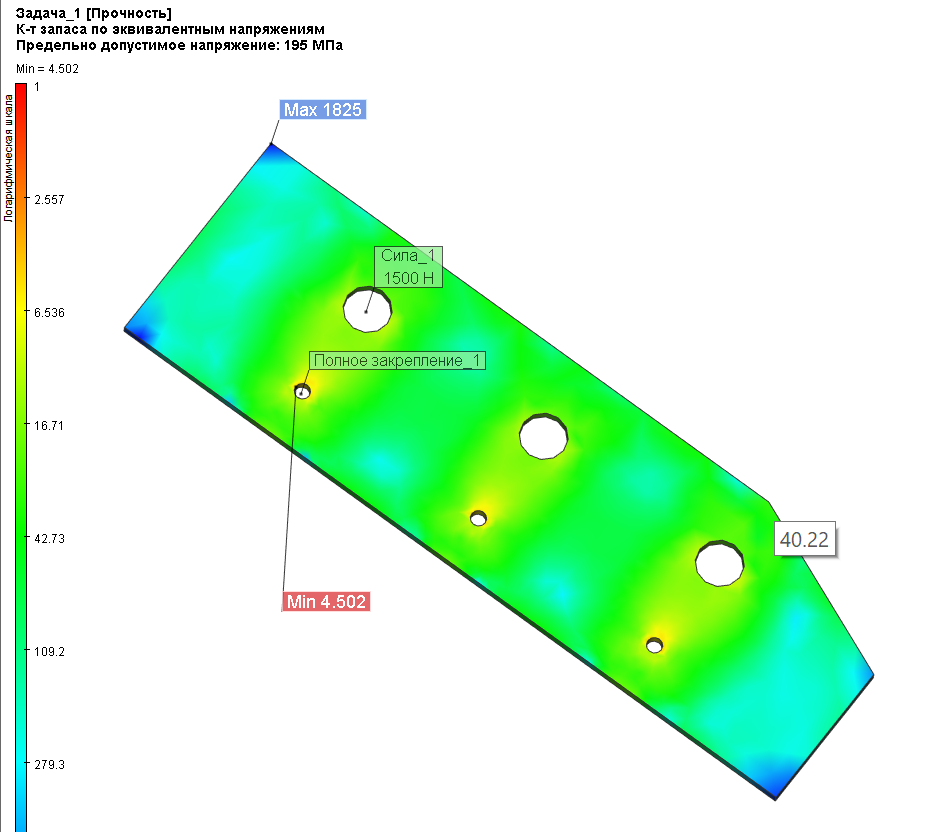

Отдельно хочу отметить Хомо, с которым мы разожгли изрядный “пыл полемического задора” (в положительном смысле). И Хомо прав: углы пластины никоим образом не несут вклад в прочность детали:

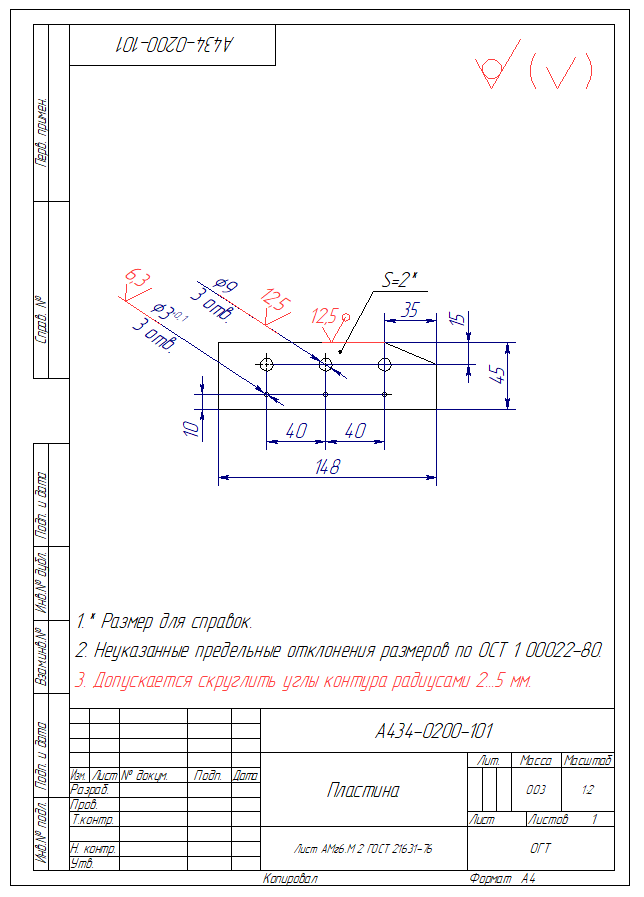

Таким образом, чертеж нашей Пластины должен выглядеть так (технические требования дополнены пунктом 3, красный)

*****

Читатель! Те глобальные темы, которые явили себя как бы штандартом АфтерШока, всенепременно обязательны для обсуждения, ведь еще Апостол Павел повелел нам не снижать градус "полемического задора":

1-е послание Коринфянам 11 стих 19:

Ибо надлежит быть и разномыслиям между вами, дабы открылись между вами искусные.

Однако же, каждый из нас, по мере своего ремесла может внести хоть и малую лепту, но таковую, что сливаясь с другими, она образует мощный поток, который сделает наше любимое Престол-Отечество лучше и сильнее!

Дерзай! И тогда все у нас получится!

Комментарии

Про углы, это хорошо. Только в поставленном вопросе было ошибка чертежника.

Кстати именно поэтому в самолётах все углы округлой формы, и двери, и иллюминаторы, проёмы.

Я думаю, что это - результат конкретики (расчетов конкретных деталей, узлов), а не общий стандарт.

Если Вы заметили, то я работаю по "авиационным" ОСТам...

Немного не так. Там так звучало:

Что не так с этой пластиной, какое изменение конструкции могло бы принести значительную пользу не только в конкретном случае, но и в масштабах всего нашего любимого Престол-Отечества?

В авиации это пришло с опытом, увы печальным. Не мы дошли до этого первыми, а американцы. Очень тщательно расследовали и выявили усталость металла на углах, двери, створки люков вылетали. Но это так, детали.

Любой угол без скругления - концентратор напряжений.

А это то место, где разрушение может начаться от совсем малых напряжений...

Простите за, но не угол, а грань.

Пусть разговор идет о контуре...

De Havilland DH 106 Comet. Производитель: Великобритания. Упали три самолёта. провели расследование. Причина: усталость металла в углах прямоугольных иллюминаторов. Американцы учли результаты расследования при проектировании Боинг 707.

падают, падают, падают с ёлочек листья (ц, Буйнов&мамомот)

Если у кого есть желание докопаться до слов, то такие могут ответить на вопрос:

Иголки не являются листьями, только не привычной формы...

И в ельниках полно сегодня листвы от стоящих рядом осин и берез...

Но ведь иногда

сигара это просто сигарабез не испорченного прямоугольника не обойтись?!Как быть???

А разговор не идет о любой детали типа пластина.

Но на большинстве предложенное реализовать можно.

Ок!

Вообще, даже не будучи никаким боком к, читаю с большим удовольствием и интересом.

Спасибо!

Изначально задача ставилась для производства не менее 4...6 тысяч пластин.

Гильотина хороша для резки листа на полосы.

Это широкий спектр: от быстровозводимых заводов до простых решеток, оград, металлических дверей...

Да, спектр очень широкий. Очень зависит от размеров цеха. Объединяет одно. Умение читать сборочные чертежи, производить разметку и знать приемы сборки конструкции. Такой себе недоинженер на сварочном производстве.

Гильотины бывают разные. И лист на полосы, и круг, квадрат, швеллер... на размерные детали порубить, и есть те которые могут фигурным ножом порубить полосу, на скажем, косынки или ребра жесткости. На фигурном ноже кстати можно исполнить скругление. 4-6 тыс деталей лучше делать на штамповочном оборудовании с автоматической подачей. Станки похожи на большие швейные машины. На одном заводе видел. Рубают из ленты с бешенной скоростью.

У обычной гильотины есть один недостаток: под каждую толщину листа нужно регулировать зазор между ножами...

Есть правда гильотины ЧПУ с автоматической регулировкой, но я такие только на выставках видел...

У нас, хотя бы, упоры у гильотины автоматические: нажал кнопочку и... "пжалте бриться"!

На крупных сварочных производствах стоят несколько гильотин. Каждая настроена на две, реже три толщины. Кроме тех которые всю жизнь рубают одну деталь. Например сухари. Есть гильотины, еще советские, так в них ножи до конца не расходятся. Режут как ножницы, а не рубят. Они вообще не настраиваются по зазору. Берут в основном тонкий металл, до 5мм где соблюдение плоскости не критично. Выгнул и прихватил по месту. Рубят как правило монтажные и транспортировочные детали крепления и расходники.

У нас очень много деталей из листа. Начиная от меди и латуни от 0,6 мм до совершенно диких толщин непростых сталей...

Очень спасает гидроабразивная резка: она загружена в три смены и без выходных...

Гидроабразив это конечно вещь! Но каждой детали своя технология. Штамповку в её амплуа ничто не заменит. Кроме напильника. Да и вообще различные технологии чрезвычайно интересная тема. Иногда люди так извернутся, что вовек не подумаешь что такое возможно.

Да и вообще различные технологии чрезвычайно интересная тема. Иногда люди так извернутся, что вовек не подумаешь что такое возможно.

Технологии в ответственных местах еще и сильно консервативная вещь...

Пока не прописаны спецтехпроцессы, можно только облизываться на валяющиеся рядом технологические возможности.

Поэтому нужно создавать отделы внедрения. А зачастую это делается на личной инициативе неравнодушных. За что особо буйные могут еще и по шапке получить в виде наградных.

Этим в моем отеле ОГТ и занимаются технологи: отработкой типовых и спецтехпроцессов...

Удачи им. И вам удачи.

В сложных штампах можно совмещать сразу много операций: пробивка отверстий, вырубка контура, гибка, вытяжка.

Классический пример: выполнение отверстия с вытяжкой в листе под нарезание резьбы.

Например, пуклевка.

Э, бро, ну не надо же так упрощать задачу. Если на изначальной картинке речь шла о детали, а дефект проявился на штампе детали, спроектированной еще нашими советскими предшественниками, то виноват конечно

Путинсовременный образовательный контур, а ещё точнее, ваше руководство (до этого, ясное дело, уволившее ВСЕХ грамотных), допустившее малоинформированных о деле исполнителей к стопицот стандартной процедуре: осмотреть сломанную деталь или детали, взять в архиве чертежи штампа и запустить вышедшую из строя часть в производство. Фу, ДБЛ.Тут показано, что как раз нескругленные углы проявили ошибку трещиной...

Если бы углы были скруглены, то еще неизвестно: может, штамп работал бы себе еще долго...

До этого я еще дойду в следующих статьях.

Кстати, для решения совершенно одинаковых задач современный инженер должен быть гораздо более подготовлен, чем инженер советских времен. И тут у меня есть железобетонные факты, как говорится, в бумажном виде. Об этом разговор пойдет в одной из будущих статей.

Фаски, это переходная кромка между двумя гранями объекта.

На что вам указали сразу множество комментаторов, не имевших представления о том, что речь идет о штампе детали.

Поэтому я написал, что современный образовательный контур готовит не инженеров, а выпускников, считающих себя лучше советских инженеров.

Не понял насчет фасок.

В прошлой статье поднимался об этом разговор. Но я пластине отверстия под заклепку.

Если Вы посмотрите ОСТ, то там встречаются, например, отверстия под заклепку Ф3,55 мм...

Я - выпускник еще советского ВУЗа.

Никакой разницы в подготовке существенной нет.

Ну, разве что советские инженеры тратили уйму времени на изучение бреда типа Истории КПСС, М-Л философии и Научного коммунизма.

Фаски в отверстии называются шлицем. И никакого отношения к фаскам детали не имеют.

Греф, со своей ликвидацией финансовой безграмотности с вами не согласен, просто экзаменов не успел ввести.

И да бреда, в истории КПСС, философии и Научного коммунизма не больше чем в современной истории, всё это вымаравшей.

Понятно...

Автору надо применять это при писании комментариев, много нервов сэкономит ...

"Подарить ему барана!

Он изрядно пошутил!"(с)

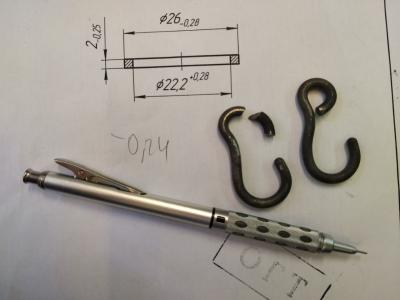

В тизере лежит фото с двумя крючками (один сломан) и некоего чертежа. Почему-то закалённые** крючки сделаны из прутка (проволоки) круглого сечения, а вот на чертеже показано квадратное сечение изделия, к тому-же, очень похоже что это какая-то шайба...

** судя по виду излома - перекалили или не отпустили ?

Скорее, современные инженеры использовали это не по назначению. Не, они думали, что так можно.

Оно конечно, сдуру и член сломать можно, но при соблюдении технологии, такие детали как крепёжные крючки и кронштейны, обычно намного переживают сам станок /устройство/ где они установлены.

Ключевые слова Юрий Венедиктович. Кто об это сейчас помнит, о советских технологических картах применения крючков?

Крючки не связаны с чертежом. Чертеж - это как "обои".

Я сейчас штамп на шайбу, указанную на чертеже проектирую.

Кстати, чертеж - "огонь"!

Если внимательно посмотреть, то конструктор поставил допуски на диаметры между 12 и 13 квалитетом.

Мне теперь нужно не из таблицы брать припуск на износ матрицы и пуансона, а "прикидывать".

Далее, материал шайбы - лист АМг6. Допуск на толщину -0,25: конструктор полагал, что шайбы могут и точить.

Но допуск на толщину листа -0,24...

Там еще и по шероховатости учудил конструктор, но на картинке это не видно...

*****

Что касаемо сломанного крючка, то после горячей гибки пруток был "не в плоскости". Слесарь решил крючок рихтануть... Результат - на картинке.

Вы правильно заметили: выпадение закалочных структур нужно было термообработать. Тем более там материал - хромансиль!

Уважаемый вы неправы

При ширине листа 600 мм по ГОСТу толщина 2 мм предельное отклонение -0.15 нормальной точности и -0.1 повышенной , а вы приводите точность при ширине листа 1200 и выше , короче вам бы технологию подтянуть

А Вы смотрели мой "Ограничитель по материалам"?

Вы где видели у меня какую-то там ширину листа 600 мм?

Вам бы хамить не нужно!

Надеюсь, что это не понижение в должности в ответ на графоманство?

Моя прямая обязанность: проектирование оснастки.

В перечень оснастки входят и штампы...

Кстати, сели Вам не нравятся мои статьи, то чего же проще: просто покинуть мой блог...

Ничего подобного. Я разъярен, но более по своим причинам. А Вам, надо, просто, корректно, с учетом и сносками на образование возможных читателей популярного ресурса, формулировать свои задачки избегая, по возможности, узкоспециализированных тем и местечковых особенностей.

Кстати, заметили, с какой готовностью читатели решили Вам помочь?

А есть более корректный способ, чем чертеж?

Я отметил в сегодняшней статье активность комментирующих.

Однако Вы путаете: я не просил о помощи...

Да кто вас спрашивать то будет! Помощники сами решили вам помочь. Гипс на голову и жгут на шею! Всё что умеют. Ах, да! Зеленкой напоить могут.

Кто, кто...

Где надо и кто надо, если нужно будет спросят!

Не обижайтесь, я пошутил.

Камрад! Да какие обиды? И в мыслях не было!

Перспективный чат детектед! Сим повелеваю - внести запись в реестр самых обсуждаемых за последние 4 часа.

На фоне хайпующих на новостном потоке, эта статья просто услада для глаз и мозгов.

Спасибо за отзыв!

Страницы