Залез я значит на Росстат, посмотреть статистику за Май 22 года.

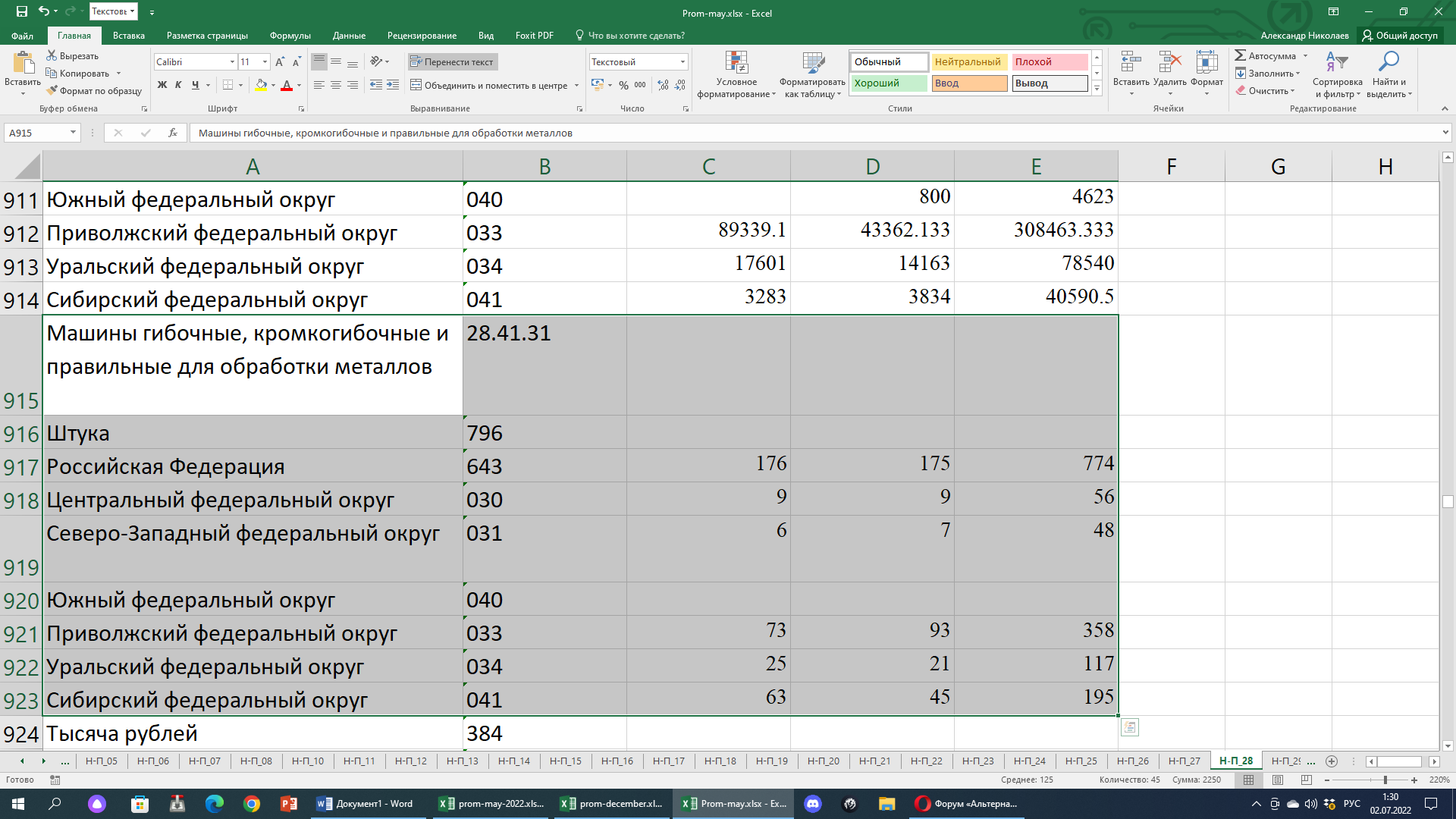

Смотрю, в графе "Период с начала отчётного года" значится, что КПО было произведено 3012 шт.

Тут я несколько удивился, ведь я точно помню, что наша промышленность производит не более ~4000 КПО в год!

И правда, за весь прошлый год, КПО , по мнению Росстата, произвели 4254. ( как в середине 1930хх ).

Смотрю статистику за май 21, там за пять месяцев произведено было КПО 1488 шт.

Тем более забавно это, если учесть, что цикл изготовления КПО явно по более одного месяца. Т.Е. текущий рост был "запрограммирован" ранее, факторами не связанными с СВО.

Апдейт.

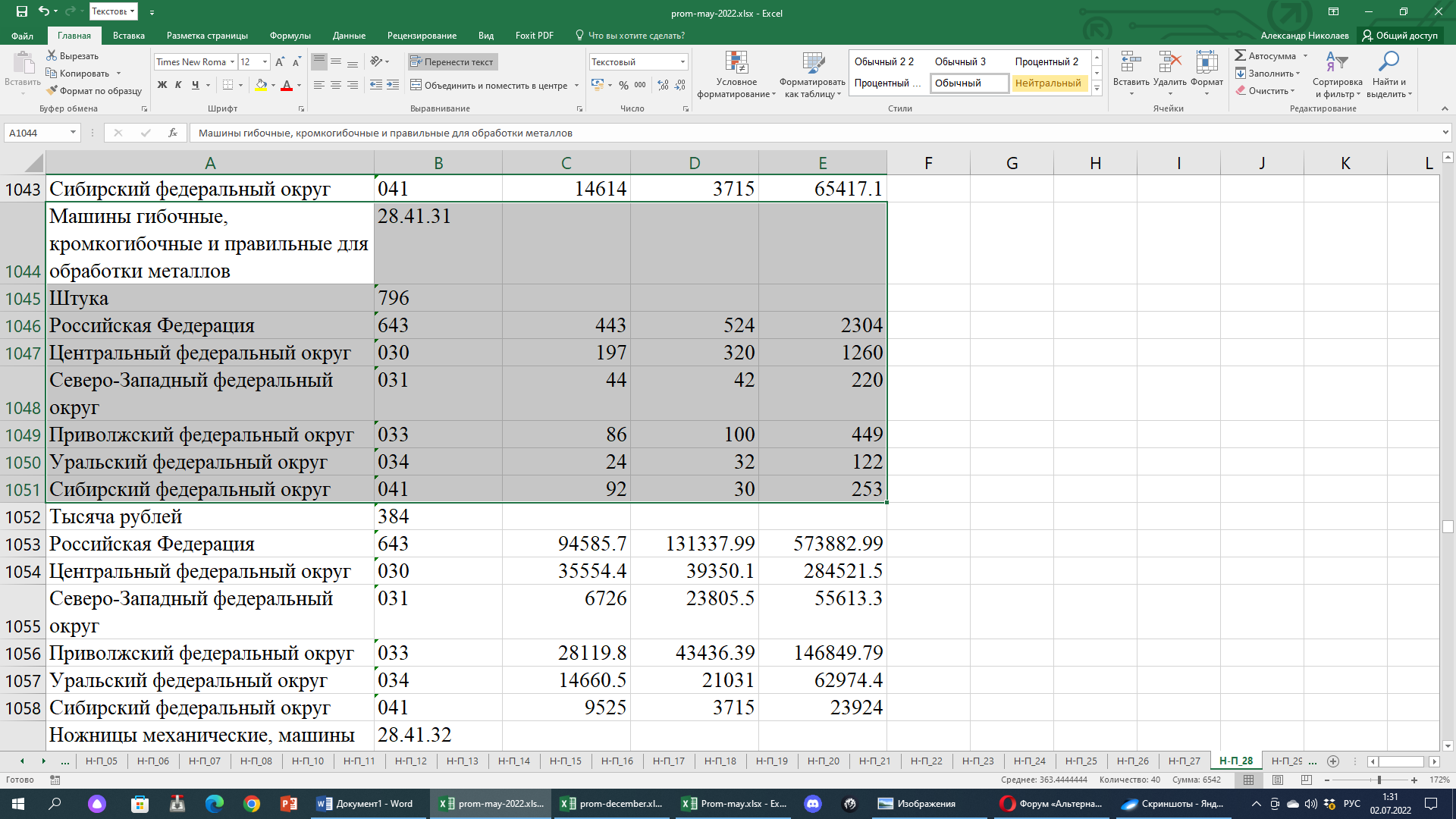

Весь прирост приходится на гибочные станки. К маю прошлого года их было произведено 774, к маю нынешнего 2304. В три раза больше. Что ещё страньше, ведь на нашем рынке даже турки свои листогибы продают.

Комментарии

?

сдай секрет аббревиатуры ) не все владеют секретами статистики )

Погадаю: Кузнечно-прессовое оборудование?

Кузнечно-прессовое оборудование...

Ага, спасибо.

Как с локализацией производства?

Росстат таких данных не даёт(

Но скажу так, отечественные Тяжмехпресс ( Воронеж) , и Тяжмашпресс (Рязань) вполне конкурентны. У последнего Французы недавно оборудования закупали для завода карданных валов.

Так что точно не отвёртка, очевидно что не наши там подшипники и ШВП.

Отрадно. А то в Ульяновске на одном заводе корпуса делали и шильдики вешали. Импортозамещение, мЛя. Ща закрылись.

Там не было завода, там был сборочный цех иностранной компании.

По факту цех. А по названию завод. Уже было на АШ обсуждение.

А что у нас в России с ШВП? Я как-то искал, но нашёл ближайшее только в Одессе. А в России только перепродавцы. И что с нашими подшипниками и чем они отличаются от забугорных?

Неужто точностью, ценой и сроком службы???

Почти не производятся, для начала.

Насколько оно нужно, когда из пластика многое делается?

Вряд ли в статистику попали термопластавтоматы и тем более экструзионные/пультрузионные автоматические линии, честь которых с оборудованием завод заменяют.

Стоимость штампа ни разу не дешевая. При некоторых металлах глубокая штампофка даёт дефекты неприемлемые. Сейчас для некоторых пластиков можно штампы из высокотемпературных пластиков просто печатать с постобработкой. Это СОВСЕМ другие уровни затрат по сравнению с металлом но пока видимо слабо применяются ввиду инерции мышления. Из того что ближе формы могут печататься под точное литьё, это обычно дешевле особенно в сериях и потом дорабатываться мех и химобработкой до зеркального состояния.

Есть вещи которые принципиально не изготовить без печати неразъёмными, некоторые смесители вихревые, струйную автоматику и прочее:

https://habr.com/ru/company/top3dshop/blog/409595/?ysclid=l53jycg0uj893465343

При чистой рабочей среде и трёхмерной истинно компоновке такая автоматика несложную автоматизацию тянет. От управления вентустанвкой до системы управления на тех же автомтаических линиях потоками, модно инжекторы умные для ДВС делать, причём единственная подвижная часть в них - сам газ.

Дома лежит деталь которая никаким образом невозможна была бы к производству без того как на 2 части разчленить её даже на ЧПУ +электроэррзионном станке с постбрабокой микрофрезерным пятикоординатным ЧПУ.

Можно формы например для пенопластов некоторых или же химотверждения/УФ применять - многие из высокотемпературных пластиков имеют высокую химстойкость. Частично опробовал. К растворителю смол и отвердителя по барабану. К УФ для мелких годится деталей - это САМЫЙ быстрый вариант для меня точной штамповки, в пределе точность ДОЛЕЙ микрон может достигать на термопластавтомате на плоской детали, как печать дисков.

Даже дорогие пластики с ценой 10к рублей за кг филамента и более оправданы часто.

Купите себе 3Д принтер и попробуйте распечатать более-менее сложную деталь размером 100х100х100мм. При этом засеките время. А потом скажите, сколько по времени будет изготавливаться автомобиль по тем же технологиям. При этом 3Д принтер всё равно не отменяет финишную обработку (например шеек коленвала). Изготовление коленвала до стадии шлифовки - это меньше часа. На 3Д принтере из металла такое будет печататься около 8-ми часов. И, если учесть стоимость порошка и амортизацию оборудования, будет стоить как маленький самолёт.

Скажу так относительно сложная деталь из пластика печатается в районе 20 часов.

И не всё напечатать можно в принципе. Плюс свои технологические приколы....

Это смотря какая толщина слоёв и диаметр сопла )))

Но, в целом, так и есть, если хотите получить деталь, которую не придётся долго допиливать и шпатлевать.

3д печать имеет более дешёвое оборудование, и при этом можно параллельно запускать сколько надо принтеров. Насчёт амортизации - чему там изнашиваться особо? Если брать пример коленвала - сильно подозреваю, что его можно и не литым делать на 3д печати. Это мы ещё не учитываем, что печатать можно разными порошками (вплоть до композитов с применением керамики), и получать разные свойства детали в разных ее частях - что при стандартной технологии невозможно в принципе.

"Более дешёвое оборудование" - можно рассуждать только в пересчёте на партию. Для сколько-нибудь массового производства аддитивные технологии даже с использованием самых дешёвых китайских принтеров для пластика - это охренеть как дорого. Я уже не говорю про металл.

Время изготовления детали из пластика литьём под давлением - секунды. Стоимость пресс-формы в пересчёте на сотни тысяч изделий - копейки. Стоимость пресса, который способен за весь срок службы (между кап.ремонтами) отработать с тысячами пресс-форм в пересчёте на одну деталь получается ещё меньше. Электроэнергии, которая при этом тратится - сотые (если не тысячные) доли от того, что сожрёт 3Д принтер.

Коленвал спеканием из порошка получится ху... эммм... хуже чем Вы можете себе представить.

Всякой технологии - своё место. Удел аддитивных технологий - штучные изделия (прототипы, например), которые изготовить иным способом или невозможно или очень дорого. В условиях массового производства инженера-конструктора за деталь, которую нельзя изготовить с помощью технологий массового производства, следует увольнять с пожизненным запретом заниматься проектированием. Это я вам как инженер-технолог скажу )))

Зависит от конкретной технологии.

Не только. На аддитивных установках можно получать градиентные материалы, топологически оптимизированные детали т т.д. Тем более ели у вас КИМ более 2 то аддитивка становится выгодной, и прямо сейчас.

Гибкость линии ниже. Иногда это критично.

Вот именно, поршни уже делают для ультракаров - из керамики на 3д принтере

https://3dprint.com/291050/first-ever-3d-printed-ceramic-piston-made-for...

Форма поршня впечатляет

Простите, а как это противоречит тому, что я сказал? Штучные изделия. В данном случае, так же как в случае с деталями ракетных двигателей, на себестоимость детали был положен огромный болт, так как характеристики важнее.

Что до конкретной запчасти, то как человек бОльшую часть жизни связанный с автомобилями скажу, что конструкция, конечно, впечатляет. Только все эти перемычечки и кармашки будут отлично накапливать отложения смол. Учитывая конкретную конфигурацию и вес изделия, вангую нарушение развесовки.

"Сон разума порождает чудовищ". В общем ИИ создал нечто (возможно) оптимизированное с точки зрения нагрузок, но с точки зрения других нюансов (про которые разработчики этого "ИИ" ни сном ни духом) - это полный бред.

Думаете, что разработчики не в курсе возможности накопления смол/нагара и не заложили это в модель на которой этой просчитывали?

По себестоимости - мне кажется что упускается такой момент : так как принтер позволяет выпускать номенклатуру изделий и по цене он явно дешевле обрабатывающих центров, то не все так однозначно.

ПС кстати, горизонтальное масштабирование позволило атомной промышленности выйти на показатели цены до которой европейцам ещё далеко. То есть, использование большого числа подкритичных центрифуг вышло эффективнее чем использование меньшего числа супер-дорогих и капризных надкритичных центрифуг.

Понятно, что не каждое серийное производство можно перестроить на такую модель, но, такие направления безусловно есть.

Возвратно-поступательные, не катит.

Кроме того, при произвостве важны зазоры а если вы печёте или спекаете из керамики то удадка процентов достигать может и на сложных формах она МАЛОПРЕДСКАЗУЕМА.

Технически по ДВС оптимальнее всё же ванкели и иже с ними БЕЗ возрата масс значительного. А так вообще турбины. Керамика там наилучшие ТТХ дать может в массовых - давно пробуют металлокерамику в частности не говоря о покрытиях в двигателях современных истребителей (США и РФ имеет такую технологию, возможно Япония и спёр Китай).

Порошок со спеканием ультрадисперсный первоначально японская технология из доведённых бала - они её 60 лет занимаются, ростовая лучшая СССР/РФ отчасти и штаты, возможно где ещё, например в Германии. Обе страшно дорогие, для мелких ДОРОГИХ дронов разве.

посмотрим как этот супер кар будет ездить. Нагрузки там нормальные должны быть. Насчёт усадки во время спекания - это во время производства компенсируется регкл ровкой подачи материала - такие вещи уже просчитывают (для металлов точно, думаю, что и для керамики есть расчеты, иначе бы и не брались за это дело - не дураки же там взялись за дело). Ну и то что в статье написано "керамика" - ни о чем не говорит, наверняка там по факту металло-керамика.

Можно. Я не отрицаю возможности технологии. Я про то, что конструктора, который решит такое использовать в массовом производстве надо гнать ссаными тряпками из профессии.

Блин, ну мы же об одном и том же говорим! Большая гибкость линии нужна при мелкосерийном (?) и штучном производстве. При серийном и крупносерийном производстве стоимость оборудования - это копейки, там важнее затраты энергии, сырья и времени на получение готовой детали.

Не соглашусь. Уже внедряют. Тот же фольксваген по технологии разбрызгивания связующего планирует 100к в год деталей делать ( и уже десятки тысяч делает ). Аддитивные технологии, они разные. Нужно по каждой конкретно смотреть.

Тут много факторов. Не стоит забывать про логистику. Если логистические расходы перекрывают более низкую себестоимость изделия полученного традиционными методами, то почему нет?

Нет, я не призываю прям счас всё на аддитивку переводить. Просто это будущее, которое неминуемо наступит. И что бы это будущее было в том числе и в России с этим надо работать.

Делал, в т.ч. предельных для 200х200 размеров, ту что мне надо было от 5 до 18 часов работы.

не отменяет, но её если вы Конструктор можно заменить другим техническим решением. Каким именно это вопрос коммерческой тайны. Платите если гражданин РФ/ФГУП и будет вам.

Ну а как же, без КПО в промышленности ни куя не получится.

Экстремизм вижу в этой фразе я.

Это не ко мне, это к нашей промышленности. )

Да мало-ли, может какой-нибудь крупный заказ урвали у каких-нибудь индусов.

Подготовка к наращиванию производственных мощностей.

Хочеца надеяца...

Ранее же была тема с развитием переработки алюминия, даже какие-то центры организовывались - мб под сие и начали делать

Там литейные центры планировались.

Отрабатывается крупный заказ на поставку оборудования концерном Калашникова для Индии (идёт полным ходом), а за ним сразу Мьянма

"Специалист подобен флюсу" (Козьма Прутков)

Тоже затарились КПО (листогиб, пресса). Должны придти в этом месяце