Сегодня я совместил два фоторепортажа одного направления - из Группы ЧТПЗ: Цех «Высота 239» и «Завод ЭТЕРНО».

В 2010 году наша страна, да и весь мир, открыли для себя такое понятие, как «Белая металлургия». Мама-папа этой истории Группа ЧТПЗ. Именно они создали и реализовали на практике новый стандарт металлургического производства, когда чёрная металлургия в один миг превратилась в белую. Сегодня я вам покажу одни из самых современных металлургических заводов страны - Цех "Высота 239" Челябинского трубопрокатного завода и завод "ЭТЕРНО". Кстати, несколько лет назад, на одном уважаемом американском портале вышел рейтинг, где наш челябинский завод вошёл в топ-25 самых красивых заводов в мире, где занял девятую позицию. Между прочим, ему компанию составили Дрезденский завод Volkswagen, построенный в 2002 году, американский завод по производству газового оборудования компании Aerzen, а также внесенная в список Всемирного наследия ЮНЕСКО бывшая табачная фабрика Van Nelle в Роттердаме, построенная в конце двадцатых годов прошлого века. Вот и получается, подобных и в мире-то немного, а в России есть!

Не буду скрывать, ехал на этот завод я уже подготовленный, кого только заводчане не пускали к себе, от Путина, звёзд, журналистов всяческих, до нашей блогерской братии. В сети куча фоток, как у них всё красиво и уютно, будем закреплять успех. Вроде годы идут, а завод, я смотрю, всё хорошеет. Вы меня спросите, а почему именно «Высота 239»? А тут всё просто. Оказывается, число 239 - символизирует местонахождение цеха над уровнем моря, а слово "Высота" - отражает технологические достижения, использованные при строительстве. А ещё оказалось, что это самое высокое месторасположение подобного производства в трубной отрасли России. Так почему же по-доброму ещё и немного не потроллить коллег :). Вот и получилось такое звучное название - «Высота 239». Между прочим, это название было выбрано из более чем двухсот вариантов.

2. По центру - главный вход в цех. Уже удивили, ведь там есть лифт, на котором мы и поднялись на второй этаж. А так сам Цех снаружи больше похож на торгово-развлекательный комплекс или музей какого-нибудь современного искусства, но никак на завод, в обычном нашем понимании…

Челябинский трубопрокатный завод был основан ещё в 1942 году на базе эвакуированного в Челябинск Мариупольского трубного завода. Свою первую продукцию он выдал 20 октября 1942 года. И скорее всего, уже тогда он решил, что будет всех удивлять. Для начала, например, он в 1949 году первым в стране освоил производство водогазопроводных труб методом непрерывной печной сварки, затем в 1956 году начал производство и труб большого диаметра. Между прочим, в 1970-е годы ЧТПЗ был самым крупным трубным заводом в мире, изготавливающим 3,3 - 3,5 миллионов тонн трубной продукции в год. И вот, наконец, наше время, опять потянуло на подвиги, они решили Черную металлургию превратить в Белую, т.е. просто взять и перевернуть все стандарты, ценности, атмосферу, даже понятие самой металлургии. А почему бы и нет, в такой великой стране, как Россия, должно же быть что-то светлое, передовое, яркое, позитивное, а главное, очень полезное. Ну чтоб весь мир завидовал и кусал локти, как у нас всё хорошо.

3. Между прочим, территория Челябинского трубопрокатного завода очень даже немаленькая, начинается в Челябинске, а оканчивается уже в Копейске. Наш Цех «Высота 239» находится где-то посередине.

4. Кстати, именно челябинские рабочие, в своё время, передали Западу и канцлеру ФРГ Конраду Адэнауэру в ответ на запрет поставлять трубы большого диаметра в СССР, свой санкционный привет и снимок «Труба тебе, Аденауэр» облетел весь мир. В рекордно короткие сроки челябинские трубники сами наладили выпуск труб большого диаметра. Так что челябинская труба всегда была в цене, а сейчас и тем более.

5. Экскурсионная галерея, как говорится, тут всё дорого - богато. Паркет, панарамные стёкла, живые цветы, дизайнерские решения в почёте. Только на покраску здесь ушло около 105 тонн краски, из них 70 тонн - на внутреннюю отделку. Да и сотрудники здесь все в белом, вроде немыслимо для металлургии, но факт. Цифры наверху обозначают номер "осей", помогающих ориентироваться в цехе.

Строительство нового цеха ЧТПЗ началось в 2008-м. Причём с самого начала было принято решение строить его с нуля, а не просто переоборудовать уже имеющие. В конце 2009 года Группа ЧТПЗ получила госгарантии по банковскому кредиту, что позволило не только реализовать проект, но даже немного ускорить саму стройку. В середине мая 2010 года были закончены строительно-монтажные работы, а в июне и пуско-наладочные. Первую тестовую трубу произвели 10 июля. И вот 23 июля 2010 года в торжественной обстановке при участии Владимира Путина был запущен новый цех Челябинского трубопрокатного завода по производству одношовных труб большого диаметра «Высота 239». Общие инвестиции в проект составили около 23 млрд рублей. Именно благодаря этому проекту, наша российская топливно-энергетическая отрасль стала полностью независима от иностранных игроков.

6.

Что касается технологического процесса, то вкратце он выглядит следующим образом. Приходят сюда специальные листы, их проверяют, подготавливают и с богом отправляют на производственную линию. А тут в свои объятия встречают пресса размером с пятиэтажный дом. После этого наша заготовка принимает форму окружности, напоминающую трубу. Теперь настало время участка сварки. Швы по нужной технологии проваривают на роботизированных комплексах, а всё ненужное отрезают. Причём если раньше обычно трубы с двух концов «обрезались», то в этом Цехе лишь обрезают только квадратные пластины по краям труб, на которые приходится начало и конец сварного шва. Далее трубу отправляют "припудрить носик" или просто шлифуют по всей длине, про контроль тоже не забывают. На завершающем этапе трубу покрывают специальными изолирующими веществами, которые ей придают повышенную морозо, влаго и другую прочность. Вот собственно и всё, можно отгружать клиентам. А их хватает, наши нефтяники и газовики, во главе с Газпромом такую трубу очень даже любят. А ещё среди клиентов есть даже аэрокосмическая отрасль.

7.

8. Участок формовки. Кромкофрезерная установка. Здесь подготавливают продольные кромки листа для сварки. При этом лист обрабатывается четырьмя дисковыми фрезами по всей длине. Обработка заключается в создании фаски на кромке листа.

9. Кстати, листы поступают сюда с Магнитогорского металлургического комбината. А эти ребята тоже очень хорошие друзья моего блога. Как их там делают у меня можно посмотреть здесь: https://zavodfoto.livejournal.com/6029004.html

10. А это один из главных местных героев - пресс-богатырь шаговой формовки. Именно он гнёт стальной лист до 5 сантиметров в почти замкнутую окружность. Всего здесь два таких.

11.

Всё пространство здания разделено на два изолированных помещения. В первом трубы изготавливаются, а во втором их доводят до ума, т.е. покрывают всяческими антикоррозионными веществами. Сам Цех состоит из следующих участков: склада листа, участков шаговой формовки, сварки, отделки, внутреннего и наружного антикоррозионных покрытий, отгрузки готовой продукции. Его длина порядка 720 метров, ширина - около 150 метров, а площадь целых 15 футбольных полей.

12.

13. Основной цветовой гаммой здесь был выбран красный (представленный семью оттенками), как символ раскаленной стали и стихии огня.

14. Участок сварки.

15.

Сварочное оборудование для цеха «Высота 239» поставили немцы из фирмы Uhrhan&Schwill. Оно было специально адаптировано для местного производства. Сварочное оборудование включает в себя установки по наружной и внутренней сварке, удалению шлаковой корки после внутренних работ, по очистке и охлаждению наружного шва. На одной технологической линии выпускаются длинные восемнадцатиметровые, на другой - двенадцатиметровые трубы.

16.

17.

Белая металлургия - это целая производственная философия новой волны, в основе которой лежит не только новое оборудование, максимальная автоматизация и роботизация производственных процессов, плюс внимание к экологии и окружающей среде, но и в первую очередь культура производства самих работников и их образование. Ведь не секрет, что если даже рядом построить два одинаковых суперсовременных завода, результат у них будет разным. Именно от взаимодействия человека и производственной системы зависит результат и будущие победы. Понимая это, собственники и создают благоприятные условия труда. Кстати, здесь более 60 % персонала имеют высшее образование и при этом каждый третий сотрудник прошёл стажировку на заводах Германии, Китая и т.д. Средний возраст рабочих 30 лет. Между прочим, конкурс чтобы попасть сюда составлял до 30 человек на место.

18.

19.

20.

Здесь работают около 1 000 человек. Хотя, гуляя по цеху, где всё работает на автомате, в это трудно поверить, по сути людей я встретил лишь в столовой :). Ещё один момент, про который не могу молчать, на какой-то момент у меня сложилось впечатление, что уборщиц здесь больше, чем самих специалистов. Вот она другая атмосфера «Белой металлургии», рабочее место ведь должно притягивать, а не отталкивать.

21.

22.

23. Здесь наши трубы в автоматическом режиме проходят ультразвуковой контроль и контроль геометрии трубы. Всё это позволяет выявить даже самые незначительные трещины или недоработки сварных работ. Всего же трубу «Высоты 239» контролируют и проверяют по более 100 параметрам качества. Ещё похвастаюсь! Данное оборудование установленно только здесь и больше нигде в мире.

24. Ровно по середине экскурсионной галереи, длина которой 720 метров, находится опять-таки очень красивая и технологичная Диспетчерская, откуда и осуществляется оперативное управление всеми производственными процессами.

25. В центре её экран, на который подаётся изображение с 275 камер, причём есть возможность приблизить так, что можно разглядеть даже фамилию на бейджах рабочих. Всё это и помогает мониторить весь производственный процесс в одном месте.

26.

27.

28. Ещё одна фишка - это сад камней, разбитый прямо в цехе на крыше сушильного отделения. Работники завода его ещё называют «уголком спокойствия».

29. Чтобы его создать сюда завезли 30 тонн песка, 33 камня и 12 сакур (правда они искусственные). Выбор в пользу японской культуры тоже отнюдь не случаен, ведь здесь очень уважают и применяют японскую систему «Кайдзен».

Ещё одно смелое решение, которое завод реализовал на свой страх и не проиграл. Они взяли и начали выпускать первыми в мире трубы большого диаметра (ТБД) в различных ярких цветовых решениях. Например, в полосатом исполнении, где цвет полос характеризует их эксплуатационные характеристики. Причём эту тему они предусмотрели ещё на стадии строительства, для этого купили специальный цветной экструдер. Первая партия полосатых труб вышла отсюда в апреле 2011 года.

30.

31.

32. Трубы, которые производятся в цехе, соответствуют всем международным стандартам, включая API, разработанным Американским Институтом Нефти (American Petroleum Institute). Эти стандарты упорядочивают процессы в добыче и переработке нефти.

33. Мощности цеха позволяют выпускать до 900 тысяч тонн одношовных труб диаметром от 508 до 1 420 мм с толщиной стенки до 48 мм, классом прочности до х100, с наружным и внутренним покрытием в год.

34.

Стоимость одной такой трубы равна примерно стоимости одной иномарки среднего класса (примерно 20 000 $), а таких «иномарок» они в сутки делают порядка пятисот штук. Вроде бы обычная труба, но, как оказалось на деле, это продукт высокой степени сложности и технологичности. Всё от заготовки до готового изделия заслуживает внимание. Это и первоклассный, особый металл, плюс продуманная до мелочей геометрия изделия, куча патентов на сварку швов и т.д. А как иначе, ведь не секрет, что труба в России больше, чем просто труба, и мы эти трубы делать умеем, причём лучше всех в мире! А на таком красивом и современном заводе, как «Высота 239», по-другому просто и не умеют! Осталось теперь эту историю масштабировать и на другие отрасли по всей стране, эх, тогда заживём. А пока заслуженный ЗаводычЛайк Группа ЧТПЗ от меня получает, но на этом я с вами не прощаюсь, продолжение следует…

35. Большое спасибо всей пресс-службе Группы ЧТПЗ за организацию такой интересной поездки!

Как вы думаете, что будет, если взять инновационные наработки РОСНАНО и опыт ведущего производителя труб в нашей стране, такого, как Группа ЧТПЗ? Долго мучить вас не буду, сам признаюсь. На выходе получился новый суперсовременный завод, да ещё и с принципами, которые включают в себя, всё то лучшее, чем славится философия «Белой металлургии». Итак, сегодня у нас очередное уникальное предприятие - Завод «ЭТЕРНО», который специализируется на выпуске соединительных деталей трубопроводов (отводы, тройники, переходы, днища) диаметром до 1420 мм с использованием наноструктурированных материалов. А ещё, благодаря запуску именно этого завода, наша страна получила такой нужный продукт в сфере импортозамещения и теперь нам уже не нужно стоять на коленях и просить у иностранных производителей хорошие штампосварные детали для трубопроводов, мы сами с усами.

2.

3. Название нового производства «ЭТЕРНО» переводится с латыни как «вечность». Кстати, 5 декабря 2016 года Владимир Путин посетил завод и даже принял участие в торжественном запуске нового инновационного производства штампосварных деталей (разрезных тройников). На одном из тройников он расписался, собственно, вот он перед нами.

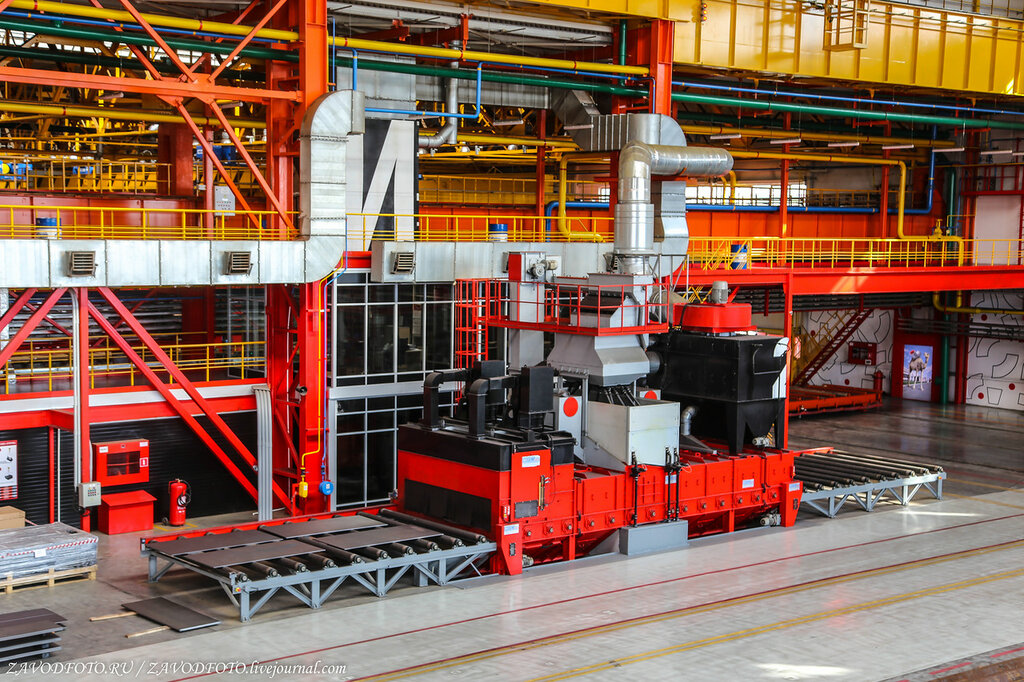

4. Склад листа.

Производственный комплекс «ЭТЕРНО» состоит из следующих участков: штампосварного отделения, участков отделки, термообработки, дробеструйного участка, пункта окончательной сдачи продукта и участка отгрузки. Что касается оснащённости, то инициаторы проекта просто выбрали всё то лучшее, что на данный момент есть в мире. Так, например, гидравлические пресса SKEM (Республика Корея), нагревательные и закалочные печи LOI (Польша), сварочное оборудование и газорезательный портал ESAB, листогибочные машины Haeusler (Швейцария), уникальные обрабатывающие центры (Республика Беларусь) и т.д.

5.

6. Как я сказал выше, «ЭТЕРНО» был совместный проект ЧТПЗ и РОСНАНО. Почему был, дело в том, что для РОСНАНО это была портфельная инвестиция и в прошлом году они вышли из проекта, продав свою долю (49,89%) компании Mountrise Limited, близкой, по мнению экспертов, к сегодняшним собственникам завода. А вот памятник их дружбе до сих пор живее всех живых.

7. Сегодня завод производит штампосварные детали трубопроводов (ШСДТ), в первую очередь - отводы для поворота трубопровода в нужном направлении и тройники для сооружения ответвлений, а также детали для герметизации трубопровода и перехода с одного диаметра трубопровода на другой. Кстати, очень много желающих посмотреть, как это у них получается. Вот, например, Алексей Миллер, глава Газпрома тоже не удержался и заскочил на огонёк.

8. Первоначально берут лист, его вырезают по нужным выкройкам и отправляют дальше путешествовать по заводу.

9.

10.

11.

12. Листогибочное оборудование.

13. В данный момент мы наблюдаем вальцовку тройника. После того, как этот лист загнут, наша заготовка переместится туда, где ей наложат технологический шов, потом её ждут сварочные процедуры, вытяжка ответвлений, термообработка, далее шефство возьмет участок, где над её красотой поработают обрабатывающие центры…ой, так вкратце, про весь технологический процесс и рассказал :).

14. Здесь, как и многие другие процессы на заводе проходят в автоматическом режиме, в данном случае оператор лишь моделирует градус, тем самым полностью контролирует геометрию заготовки. Куда катимся, роботизация наступает по всем фронтам :).

15. Общий вид участка вальцовки деталей трубопроводов.

16. После того, как наша обечайка стала немного напоминать трубу, она поступает сюда, на газопламенную резку. Тут отрезаются лишние прямые участки, всё делается очень чётко, а то и понятно, ведь опять робот делает всю работу, человек ему только приказывает (загружает нужную программу), чтоб тот не расслаблялся. Этот комплекс позволяет резать листы до 200 мм.

17. Участок штамповки. Перед нами пресса, которые давят с силой 7 000 тонн.

18. Работники, производящие штамповку, одеты в специальные термозащитные костюмы, а как иначе, ведь те заготовки, которые они достают из печи имеют температуру порядка 900 °C. А по условиям «Белой металлургии» здесь каждый боец в большой цене.

19. Процесс загрузки заготовки в индукционную печь.

20.

21. Мощности предприятия позволяют выпускать до 10 000 тонн штампосварных деталей трубопроводов (ШСДТ) в год.

22.

23.

24.

25. Что касается термического участка, то изделия здесь в печах нагреваются от 900 °С до 1000 °С. После чего их из печки достают с помощью вот таких погрузчиков и перемещают в специальные ванны, где и происходит процесс их закалки в воде. Важно отметить, что всё продумано до мелочей.

26.

27. Закалочная ванна. Заготовка может уходить под воду на 8 метров. Контроль за температурой, не буду уже оригинален, тоже проходит в автоматическом режиме.

28.

29.

30. После закалочной ванны на наших заготовках появляется слой окалины, накипь и нагар. Поэтому чтобы это всё устранить, заготовку отправляют в дробеструйную камеру.

31.

32. Перед нами целая солянка станков с ЧПУ из братской Беларуси. Между прочим, в такой компоновке они больше в мире нигде не установлены. Их основная задача - очень качественно поработать над швом. Они могут обрабатывать детали диаметром от 159 мм до полутора метров. Роль человека и здесь сведена к минимуму. После этой истории наши изделия уже близки к финишу, далее их отправляют на контроль с пристрастием.

33.

34. А это сварочный участок, который состоит из пяти сварочных комплексов фирмы ESAB со специальными манипуляторами (для установки, крепления деталей) от фирмы Pemamek. Кстати, манипулятор имеет грузоподъемность 25 и 35 тонн.

35.

Одна из главных фишек почему их продукция хороша, заключается в секрете сварки швов деталей с использованием титана и бора, ведь их частицы позволяют ещё крепче соединить готовые изделия, а это, в свою очередь, приводит к росту надежности продукта в целом.

36.

Основными потребителями труб и штампосварных деталей, произведённых здесь, являются нефтегазовые компании, использующие данную продукцию в строительстве магистральных трубопроводов, а также для технологических обвязок компрессорных, нефтеперекачивающих и насосных станций, а также предприятия энергетики и атомной промышленности.

37.

38. На заводе работает около 500 человек.

39. На себя надейся, а от помощи рентген-оборудования не отказывайся, тогда качество продукции точно хромать не будеть. А здесь и по этому вопросу всё в порядке.

Побывав здесь, можно смело сказать, что это одно из самых передовых предприятий в мировом масштабе. Завод всем хорош: и оборудованием, и персоналом. Решив для страны стратегическую задачу безопасности по-своему направлению, я уверен, что уже в недалёкой перспективе, он даст сокрушительный бой конкурентам на их территории (я за это точно буду болеть). Да, друзья, настали такие времена, когда за передовым опытом едем уже не мы, а приезжают к нам, что не удивительно, ведь Россия - страна больших возможностей, а наша промышленность - самая лучшая в мире!

40. Большое спасибо всей пресс-службе Группы ЧТПЗ за организацию такой интересной поездки!

Комментарии

Это у мну чёта с файрфоксом или действительно фоток нет?

Фотки есть, всё на месте. Смотрю с хрома.

Пасип.

Это "Защита от отслеживания" фотки режет.

СПС за статью!

Фотки на месте все.

У меня товарищ работал года 2-3 назад там. Его работа заключалась в высокотехнологичном снимании фаски на трубе ручной болгаркой. Да, роба с понтами, белая. Первый час работы.

Гуманитарий? Иди почитай педиквикию.

Ты сказать-то что хотел?

Из носа сенсацию выдумываешь. Фаски на станке снимаются. И всегда снимались на станке. Если на производстве требуется варить трубы, фланцы и прочее газо-водопроводное, то всегда в цеху будет станок для снятия фасок. Даже на самых захудалых предприятиях есть, поскольку от качества фаски зависит качество сварочного шва.

Ты русский язык понимаешь?

Разжевываю. Инфа не через десятые руки. Человек, это именно мой товарищ, а не товарищ товарища. Работал там самолично. Занимался именно этим. Это, и именно это, было его должностной обязанностью.

Когда он мне это рассказал (как причину, почему увольняется) я был в аТБМе. Т.к. наслышан про этот цех, компьютеры, автоматизация, цветочки в цеху и т.д. Белая металлургия, в общем.

Поэтому я не поверил своим ушам и стал переспрашивать и уточнять. Именно так. Болгарка в руках. На мой взгляд там даже компьютер не нужен. Чисто автомат, ничего сложного. Но...причин не верить ему у меня нет.

Может быть сейчас уже все нормально, не знаю.

И да, я технарь.

Может не трубы, а оснастку какую одноразовую или малосерийную, оградки какие или что-то большое плоское? Чтобы под швы на трубах болгаркой, то сильно удивлен. Был в Выборге на заводе в 92-м году -- даже переносные сварочные автоматы на рейке для сварки листов бортовой обшивки, и те в комплекте имели фрезерную голову для снятия фасок, зачистки и прочего.

<пожимает плечами> рассказ был именно про трубы.

Отличный репортаж, спасибо!

А теперь слово предоставляется эстонским экономическим тихрам.

красиво

Да, обидно, что Путин так и не провел индустриализацию страны ^^)))

Отож...

Прогаживали 9 лет, 18 явно мало для восстановления. Расфукивали с огромным энтузиазмом и сейчас продолжают, боятся только тюрьмы.

... а где ж тут полимеры? Полимеры где?... ааа, нету... то-то...

Как нету? Трубы то полимером покрыты

... ещё хлеще, помазали трубы, закопали в землю или утопили в море и всё, нету полимеров - это и называется "просрали".

Просто потрясающее производство! И это у нас.

Новые цеха и заводы России, за последнюю пятилетку.

Вообще-то прибыль уходит на Кипр.

А территориально у нас, да.

Не нужно придумывать. Читайте отчётность.

http://www.chelpipe.ru/upload/iblock/1e9/IFRS_2017.pdf

http://www.chelpipe.ru/upload/iblock/89c/fakt_16_03_2018_2.pdf

Лепота. Могут же, если захотят.

Могут и делают. Не потому, что хотят, а потому, что это необходимо стране...

Красиво, и работать приятно! Супер.

Если бы ещё и оборудование было отечественное, было бы ещё лучше.

Спасибо, Павел.

Не важно, чьё оборудование. Важно, что на нём работают наши люди и выпускается продукция для нужд российской промышленности...

Я изначально просто подумал про промышненную безопасность - санкции там, то-сё... А потом понял, что и нам есть, чем их придушить.

Купленные у немцев станки прекрасно всю войну делали пушки и снаряды которые по этим немцам стреляли. И после войны еще полвека работали.

В курсе, камрад. См. коммент ниже.

Нет заводов, выпускающих конечную продукцию - нет спроса на оборудование - нет оборудования.

Появление своих заводов, которые в будущем будут генерировать спрос на оборудование - первый шаг к своему оборудованию.

Да, всё верно. Лучше поздно, чем никогда.

Сделано с любовью. Интересно. Спасибо.

Внушительно!

Нормальненько так.

Реально круто, спасибо.

Впечатляет

стараюсь не ржать, что бы в ночи не перебудить родных

Перспективный чат детектед! Сим повелеваю - внести запись в реестр самых обсуждаемых за последние 4 часа.

На мой субъективный взгляд 55 цех СМП круче.

Он не то, что круче. Он другой, и цели другие.

55 цех - известен тем, что является самым высоким промышленным зданием в России. (в Европе Майер-Верфь, Папенбург, цех 6 - 504х150х70м 2008 г). Возводили здание северодвинские строители под непосредственным руководством и при участии многих специалистов Минмонтажспецстроя. Много внимания уделял этому строительству Д.Ф.Устинов, бывший в то время секретарем ЦК КПСС. Решение о строительстве цеха №55 (строительный шифр - "комплекс") правительство приняло в 1969 году, а в декабре 1974 года первая очередь "комплекса" была сдана в эксплуатацию. Цех построили в рекордно короткий срок, за четыре года. Для скорейшего ввода цеха в эксплуатацию была создана специальная группа рабочих и инженерно-технических работников, которые занимались приемкой законченных строителями объемов работ, а также решением каждодневно возникавших технических вопросов, разрабатывали перспективные темы по будущей специализации участков и служб нового цеха.

По случаю сдачи в эксплуатацию первой очереди цеха состоялся грандиозный митинг строителей и эксплуатационников. Было это 29 декабря 1974 года. В цехе стояла принаряженная большая новогодняя елка с пятиконечной звездой на верхушке. Начальник строительства В.А.Хребтов вручил директору предприятия Г.Л. Просянкину символический ключ от нового цеха, который тот передал сборщику корпусов металлических судов Н.В.Скобликову. Ключ этот как дорогая реликвия тех незабываемых лет хранится в музее воинской доблести и трудовой славы объединения. Он, как и сам «комплекс», напоминает посетителям и особенно молодежи о героических делах отцов и дедов, трудившихся в семидесятых годах ХХ столетия. Сразу после постройки в новом цехе заложили ракетный крейсер К-525 проекта 949 - первый заказ третьего поколения, а через год - ТК-208 проекта 951.

При строительстве в то время использовались уникальные технологии. Здесь смонтировали два крана грузоподъёмностью по 320 тонн, с их помощью можно было выполнять погрузку весом по 600 тонн. В цехе работали эскалаторы, наверх доставляли скоростные лифты.

Важная информация по размерам цеха №55 Севмаша, больше нигде не найдёте:

111040 кв.м - общая площадь,

432 м - длина,

130 м - ширина,

373,6 м - длина стапельной плиты,

78 м - ширина дока,

78 м - ширина выходных ворот в свету,

73,2 м - высота эллинга.

Ворота второго эллинга имеют габариты 57 х 52 метра.(т.е легко может заехать 12-этажный дом.) Док имеет три стапельных линии и оснащен двумя козловыми кранами грузоподъемностью 320 т, с высотой подъема около 40 м. В поперечном направлении транспортировка грузов осуществляется мостовыми кранами грузоподъемностью 15 т и высотой подъема до 60 м. При работе в тандеме козловых кранов максимальная масса транспортируемых конструкций с использованием траверсы 540 т, высота подъема 37 м. Вспомогательные пролеты цеха имеют краны грузоподъемностью 10/30 и 100/20т.

С крыши можно увидеть Архангельск, (находится в 30км.) любимое сравнение с футбольными полями - 20 шт.

В цехе 55 по проекту 949 построено две подводные лодки, а по проекту 949А - одиннадцать подводных лодок. В цехе также был построен головной корабль “Дмитрий Донской” - самый крупный на сегодняшний день, занесён в книгу рекордов Гиннеса.

Во времена перестройки, чтобы выжить, в цеху занимались переоборудованием жд вагонов для передвижных медпунктов, музеев, жд транспорта.

В сентябре 2001 изготовлены 2 понтона для подъёма АПЛ “Курск”, а уже в октябре баржа заведена в плавдок Северного флота в посёлке Росляково. Последние годы строили не только АПЛ, но и буровые погружные платформы (Приразломная, MOSS, MOSSCS50 MK II).

плавучий док "Сухона".

Спасибо!

P.S. Я служил на ТК-208.

Управление активами группы ЧТПЗ осуществляет холдинговая компания ARKLEY CAPITAL S.a`r.l. (Люксембург), представленная в Москве дочерним обществом — ООО «Аркли Капитал».

А так, здорово, конешно

Вот взяли и превратили белое в черное. И никакой это не неоколониализм, а просто как-то так само получилось, - так надо, видимо

Ну, так ведь трубы. Трубы, что б гнать газ и нефть Гансу и Джону. Ганс с Джоном очень блюдут это производство, чтоб эти русские чего там не напортачили. Да, же? За трубы русские платят Гансу и Джону в Люксембург, хотя сами их делают. И деньги за нефть и газ тоже отдают Гансу и Джону, так или иначе.

А заводик красивый. Только нам от этого чего? Меньше ништяков внукам останется? Компрадоров надо сейчас кормить? Кретины, лизоблюды.

Только нам от этого чего?

Вам - ничего. Потому что вас на пушечный выстрел нельзя подпускать к заводам. Потому как тунеядцы, дышащие ядом на всё хорошее...

Хула от таких, как вы- лучше любых дифирамбов. Спасибо.

Это не хула. Это объективная реальность. Построен новый завод. Не один - таких десятки и сотни. Но вы всё равно недовольны. Чему? Тому, что на заводах работают наши люди? Тому, что платят налоги? Тому, что выпускается продукция?

Нет. Вы недовольны просто так...

Страницы