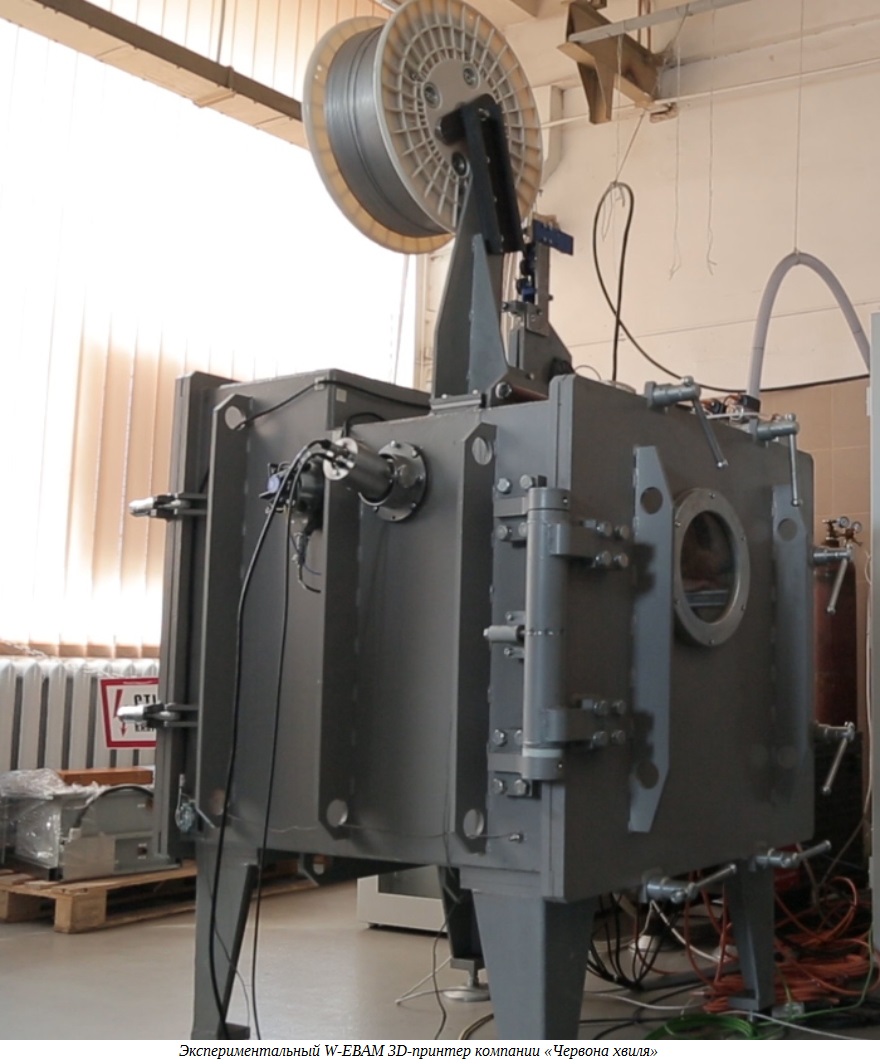

Британский Институт сварки (TWI) заказал оборудование для 3D-печати металлами, разработанное киевской компанией «Червона хвиля» («Красная волна»). Аддитивная система xBeam-18/I работает по технологии электронно-лучевого наплавления металлической проволоки. Оборудование планируется использовать в разработке крупноформатных 3D-принтеров для аэрокосмической отрасли.

Компания «Червона хвиля» занимается в первую очередь разработкой оборудования для металлургических предприятий, в частности плавильных печей на основе газоразрядных пушек, применяемых для работы с титаном, ниобием, танталом, молибденом, ванадием, платиной, кремнием и другими тугоплавкими материалами. С 2009 года предприятие выпускает газоразрядные электронные пушки на собственных мощностях, оснащенных современными станками с ЧПУ. Новое направление деятельности «Красной волны» — разработка систем для 3D-печати методом электронно-лучевого наплавления металлической проволоки (W-EBAM). Мировым лидером в этом направлении считается американская компания Sciaky, хотя работы над аналогичными системами ведутся и в других странах, в том числе в России и КНР.

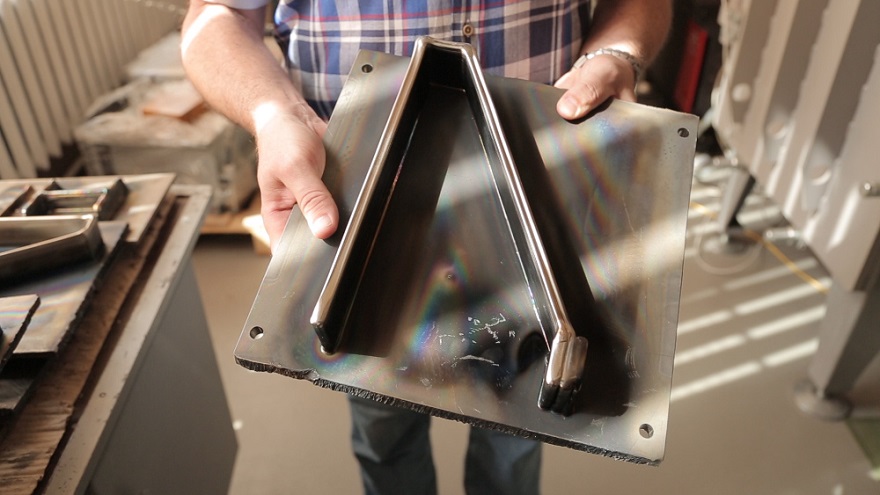

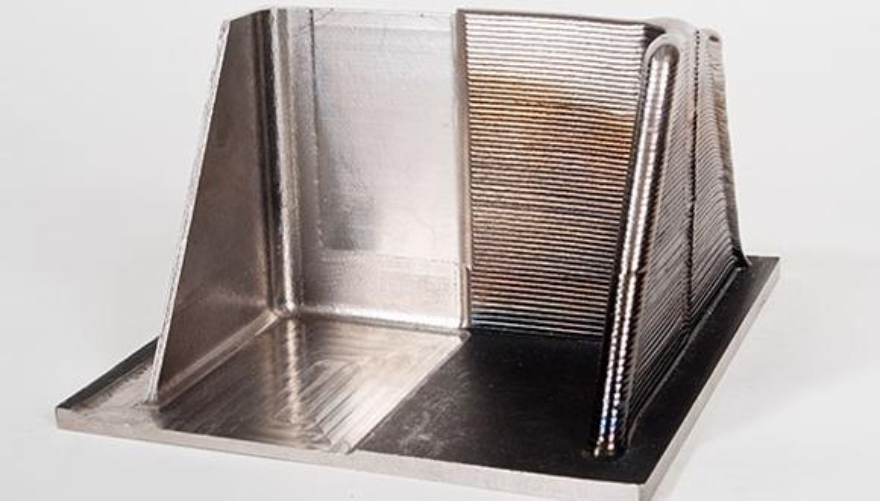

Аддитивное производство позволяет добиваться высокой экономии зачастую дорогостоящих расходных материалов: на производство титановой детали на иллюстрации ниже, изготовленной на экспериментальном аддитивном оборудовании киевской компании, потребовалось менее пяти килограммов проволоки вместо как минимум двадцатикилограммовой болванки. Кроме того, производство одного килограмма титана приводит к выбросу в атмосферу до 35 кг углекислого газа, так что налицо повышение экологичности.

Научно-техническая организация «Институт сварки» (The Welding Institute, WTI) приобрела систему xBeam-18/I по результатам публичного тендера. Оборудование будет установлено в Кембриджском центре для проведения экспериментальных работ над проектом Open Architecture Additive Manufacturing (OAAM), в котором институт выступает в роли ведущего разработчика. Компания «Червона хвиля» и TWI работают над специальными алгоритмами и CAD/CAM-интерфейсами для различных вариантов технологий 3D-печати металлами в тесном сотрудничестве с компанией Autodesk.

Главное отличие xBeam-18/I от конкурентных предложений заключается в формировании конического электронного пучка, делающего возможной соосную подачу расходного материала. Такая схема обещает повышение производительности, точности и повторяемости рабочих процессов наряду с упрощением эксплуатации аддитивного оборудования.

«Система xBeam с ее уникальной соосной подачей прутка даст нам возможность исследовать всевозможные варианты применения 3D-печати металлической проволокой. Система сочетает высокую универсальность с точным контролем производственных процессов. Мы рады предоставленной возможности доработать систему xBeam с целью 3D-печати крупногабаритных, многометровых деталей для аэрокосмической промышленности», — прокомментировала доктор технических наук София дель Посо.

Монтаж и пусконаладочные работы начнутся после поставки оборудования осенью текущего года. Научно-исследовательские и опытно-конструкторские работы в рамках проекта OAAM начались в январе 2018 и завершатся ориентировочно в конце 2020 года.

Комментарии

Ну все, Висму можно закрывать.

Ну хз. Эта технология работает только в вакууме, при этом вакуум должен быть достаточно глубокий. Выкачивать воздух из печи объемом 3 куб.м, если мне не изменяет память требуется 24 часа.

Там с точки зрения энергозатрат вообще - обнять и плакать. Как альтернатива печати из порошка - вполне.

Но для таких космических супердержав как Британия и Украния эти энергозатраты - плюнуть и растереть.

кхм - вот по опыту Покупки продуктивного промышленного 3D принтера - порошок+плавление Самый дешевый Вариант - все эти напылительные системы Дают крайне низкую точность изготовления и Ломают суть 3D печати требуя последующей очень точно обработки + Обработка по перекаленному металлу это ТБМ тк там просто запредельная твердость и хрупкость.... Главное преимущество Напылительных систем это рабочий Объем установки при относительно низкой точности(0,1-0,5мм)

Обработка титана - вообще жестокая жестяная жесть. Даже при примитивной мехобработке желательна нейтральная среда, и не азот - аргон.

Энергозатраты там более чем приемлимы, сравными с выпиливанием такой фигни из цельной болванки фрезой. Фреза жрёт чуть поменьше, но спиливать слишком дофига. Порошок для крупных изделий - вообще безумен поцене... но всё же много выгоднее фрезы.

И да, наплавление проволоки - это для многих вещей очень перспективно.

Да ладно вам нагнетать. Да

хреновотруднообрабатываемый материал, но ниччо, и АПЛы с него делали. И никто станки в аргон не засовывал. Фрезы и прочие резцы жретъ, тут не спорю. А ту фигню, что на картинке надо просто делать сварной, а не выпиливать из цельного куска. За такое выпиливание надо сразу яйца отрывать еще на стадии предложения.апл делали с листового материла - не путайте теплое и мягкое

вырезать лист лазером или плазмой и сварить - это одно

а точить это другой

когда был подростком - надо мной подшутили в авиамодельном кружке - дали пруток выточить поршень на моторчик из титана

а я удивился - че это блин резец стал как будто сделан из пластилина

поставил другой - но за моей спиной уже не удержались и хохотали довольные старшие товарищи

так я узнал что такое титан в подростковом возрасте

вы не знаете - вам легче жить

меньше знаний - меньше печалей (с)

режется титан легко

просто он не любит большие скорости резанья ( максимум 75 м/мин )

вот над тобой и глумились

со временем научился все резать

внимательнее читаем

речь идет о подростке 12-13 лет

Обрабатывать титан на разъопаном токарном станке , да без охлаждения, да резцами с напайными пластинами то ещё удовольствие.

Пионеры идете в жепу (с).

А Лодка она не только из листов варится.

Но, ежели наши судостроители могут только сваривать титан, то поучите матчасть Т100 или амерского блекберда. Вопросов по обработке титана станет меньше.

Для сведения. Титан не самый тяжелооюрабамываемый металл. Современные материалы гораздо паршивие, и вообще еще лет 50 назад хотелки материаловедов и прочнистов уперлись в могулки технологов. И тока щас куда-то чёто сдвинулось.

пилить фрезой титан проше некуда

( уж пилил его достаточно , нержа хуже )

только что на выставке ребята к станку плазмотрон с проволокой впендюрели

насрал и тут же лишние убрал

а уж соорудить ванну для аргона легко

https://www.facebook.com/hybridmanufacturing/

1. Идёт слив того что нарабатывалось десятилетиями в СССР и не всё было создано в УССР. Т.е. после такого ни одного украинца на работу не приму как и некоторых других - зачем проблемы с утечкой данных. В РФ по отношению к тем кто это допускал - аналогичные меры. Делаешь сам внутри РФ и продаёшь это одно а передача технологий - совсем иное.

2. Ависма? Дык металлам вообще кирдык будет. Как конструкционные материалы до 350С они крайне неинтересны для авиа и дроностроения, как только будут в массе функциональные материалы, когда у вас вся стойка основного шасси это часть крыла нижняя - ненужны будут и металлы, керамика и композиты.

Пока держатся из-за двигателей но недолго осталось - керамика заменит и двигатели обычные скажем на детонационники. Такие двигатели по себестоимости 1кг тяги ниже ТРД в 10 и более раз, можно делать без единой подвижной детали. КПД на сверхзвуке выше ТРД и прямоточных, при этом взлёт может осуществляться без дополнительных двигателей. Целесообразны для маршрутов большой, большие тысячи в перспективе десятки тысяч км ,протяжённости. Время полёта ниже в 3-10 раз чем для обычных лайнеров будет, в зависимости от того с чем сравнивать. Бизнес-джеты - почти все дальнобойные устареют не говоря про военную технику там турбины доживают свои последние десятки лет.

3. Наплавление на детали показанное крайне неточное, видны результаты работы фрезерного ЧПУ 4-5 координатника с левой стороны детали - я держал в руках сопла из нержавейки и титана после селективного лазерного спекания - те значительно аккуратнее выглядят, неровность не выше 50мкм, лишь цена за см3 печати не радовала. Можно другими методами близкой к нулю сделать и, кроме того сам принцип производства при массовой постройке не всегда тот что показан оптимален

вы про шоколадку аленка ?

про ее обертку ?

со времен ссср уже 30 лет прошло

я был очень молодым человеком в 90ых и еще застал носителей тех технологий

мне уже скоро 6 ой десяток начнется и я уже не актив

что касается нынешнего активного поколения (30-50) - оно уже давно только торговцы

так что про слив советских технологий - вы загнули от ревности

по пунктам

1 - вангую там не не эльбрусы в системах чпу

2 - электронные ускорители - вы считаете секрет их создания был только в ссср ? и не на украине ?

я вас опечалю - электронные ускорители делают все кому не лень

3 - металлургия

во времена ссср была популярна порошковая - вот про нее тогда все и говорили

в том числе порошковые композиты

этого тут нет

аддитивные технологии в ссср были тока в фантазиях

по факту - я ничего не вижу эхссср в данной новости

кто то головастый остался и делает

таких мало сейчас и в украине и в россии - но есть

кстати в бывшем ссср - институт патона был как раз головным по сварке - и что такое металлургия - там тоже знали

Но: "На "Украине" же, ТБМ. Здесь, "вна России", это слово является ругательным. Если привычка, вдолбленная почти 30-тилетним пендоукропропагандонством - пойму без вариантов.

Здесь, "вна России", это слово является ругательным. Если привычка, вдолбленная почти 30-тилетним пендоукропропагандонством - пойму без вариантов.

В СССР не было технологии тридэ печати по той причине что она появилась только в начале 21 в

Кхм... нет-нет, не обращайте внимания, на кхм то есть, я так, от избытка чувств.

Отрасль у мелкопобритых отрасла что ли? Так ее украинским 3D-принтером можно только испортить, не иначе кроме кружевных трюселей из карбида гафния он печатать ничего больше не умеет.

Ёжик, колись: твоих рук дело?!

Я сторонник/апологет умственного труда.

Уважаемый Йоган Йож, я поначалу подумал, что это твоё творчество. Поэтому и молчал. В итоге оказалось, что укрохохлы и европейсы немного запоздали со своими девайсами. Безмерное уважение за недостижимый уровень

троллингаинсайда в евроукрокабинетах власти. Это шедевер, пять баллов, друже.Технология клёвая, но это действительно только для космоса и авиации, ибо она ещё и дорогая.

Не специалист, но вроде пару лет назад видел чего-то похожее наше (с проволокой-то). Ещё подумалось скрестили

ужа и ежанапыление с газосваркой с автоподачей.ЗЫ А вот для работ в космосе или на Луне самое то будет...

Какое напыление, о чём Вы? Да, по сути простейший сварочный автомат с проволокой, только дуга, похоже, отдельная, от электронной пушки. И газосварки в вакууме нет. Это Вас кто-то обманул. Или электронный луч, или газ.

Плазма или лазер, можно световым джедайским мечом, но в будущем.

оказывается, укры могут не только про....рать наследие СССР, но и технологии двигать.

Угу. На Красной Волне то Ну ничего, однажду "декоммунизация" доберется и до них...

Ну ничего, однажду "декоммунизация" доберется и до них...

дай Бог,побыстрее. нечего портить образ аграрной сверхдержавы))))))

Молодцы.

нижнее фото- видимо отпечатана заготовка которая затем фрезеровалась.

При изготовлении проволоки углекислый газ не выделяется. Кстати, а где они её берут?

В магазине сварочных принадлежностей? Не?

А это точно электронно-лучевое напыление? Я про фото.

Это не напыление. Это наплавка. В электронный пучек подается проволока, под действием тепла от пучка она оплавляется и сваривается с нижним слоем. Никакой тут революции, технология стара как говны мамонта.

Я вот и смотрю. Про какую точность вообще эта дама там говорит? Там такие цвета побежалости на полученных заготовках, что лично мне страшновато как-то. Нет ли там внутри всякоразных напряжений и возможно ли их снять с помощью отжига, и чтоб при этом деталь не пошла коробиться?

там только "нежный" много ступенчатый отпуск и то Деталь в 20% лопаться будет - геморрой, но в Общем это именно наплавка/напыление металла

Не напыление точно. Там совсем другие скорости переноса массы.

Я вот и думаю - слои такой толщины напылять за..........шься, прошу прощения.

Время печати в Статье не озвучено - реально Довольно быстрый Промышленный(продуктивный) SLM принтер 600мм Высоты печатает 90 часов....

Я надеюсь, Вы понимаете разницу между практически мгновенной плавкой проволоки электронным лучом, между нагревом и плавлением лазером порошка и ООЧЧЧЕНЬ небыстрым процессом испарения и осаждения металла. Я уж молчу про то, что проволоку можно подать куда нужно, а вот напыление - более тонкая история.

Т.е. здесь подают проволоку и жгут её в месте контакта электронным лучом?

Получается так. Ни для чего другого проволока с вакуумом не нужны. А электронный луч это реально клёво, в первую очередь мощностью, скоростью и лёгкостью управления. В кабинете директора НПО Орион лет тридцать назад видел срез детали/болванки. Ширина около 5 см и глубина около 25 - это была зона проплавления, хорошо видная на срезе. Лазеру такое не под силу в принципе.

Зы Моя институтская специальность. Но союз исчез, а с ним и все технологии тоже.

Мммм... Сам процесс здорово напоминает сварку автоматом, только ещё более точную и контролируемую. Но тогда деталь должна получаться чуть ли не монолитной, на уровне отливок. С другой стороны, точность тут никакая, так? Хотя не должно быть - ведь пятно расплавления управляемое и зависит лишь от точности фокусировки электронного луча. Почему тогда у деталей такой вид? Если рассматривать аналогию с печатью пластиком, размер пятна имеет тот же смысл, что и диаметр сопла экструдера, нет?

Верно. У меня сложилось впечатление, что демонстрировали именно скорость наплавки - проволоку потолще, луч на максимум. А так-то лучом можно и атомы разглядывать.

Наплавление, Напыление и Осаждение это разные технологии - Есть варианты Напыляющих в плазменном потоке головок с узким Соплом - Как точно работает эта установка сказать сложно, но скорее всего она именно напыляющая..... как мне Видится - или проволока Плавится в Электроном пучке и напыляется Электромагнитным ускорением(МГД), или и плавится, и напыляется Плазмой.... Возможно там все гораздо проще Взяли установку Электронно-лучевая сварки и тупо наплавляют в ванну....

Я Вас совсем не понял и именно поэтому ничего не отвечу.

Там с кочки зрения металловедов полная

жопанепредсказуемость как по химсоставу, так и по фазам, размерам зерен и пр. И это не говоря о возможной пористости и других дефектах сварного шва.А все это вместе представляет редкостную жёпу для прочнистов при расчетах. В какой-то мере стабилизируют свойства этих спёков высокотемпературным отжигом в иннертной атмосфере при высоком давлении этой атмосферы.

угу и при малейшем нарушении технологии это все красиво по швам Лопается - нам устраивали Демонстрацию так из 20 напечатанных изделий 4 лопнуло сразу после печати и еще штуки 3 после отжига.

SLM гораздо надежнее - после отжига мы смогли подтвердить испытаниями прочность в 80% от фрезерованной из Бруска детали + SLM можно даже закаливать в определенных пределах

Дык я про slm и писал, без описанной мною термообработки, добиться более менее предсказуемых свойств можно только подбором технологических режимов для конкретной детали с кучей тестов на прочность.

Молодцы, шпангоуты делать смогут, а вот про авиацию не факт.

шпаонгоуты штампуют или вырезают плазмой или лазером - дешево и сердито

штамповка ваше лучше - сразу отбортовка кромок идет - но это уже при крупном производстве - когда денег на оснастку выгодно потратить

Страницы