Предыдущий материал на тему калибровки технологических норм при производстве микропроцессоров внёс, хочется верить, некоторую ясность в то, по какой причине названия производственных процессов «22 нм», «10 нм», «7 нм» не соответствуют напрямую физическим размерным характеристикам активных полупроводниковых структур, реально сформированных литографическими машинами на соответствующих чипах.

Безусловно, фактическая длина формируемого на кремниевой пластине типичного транзистора заметно превосходит габарит, указанный в маркетинговом названии любого современного техпроцесса. Но всё же величина эта существенно меньше длины волны рабочего лазера в DUV-литографической машине — 193 нм. А значит, каким-то образом инженерам-микроэлектронщикам удаётся с помощью столь неделикатного инструмента создавать полупроводниковые элементы с характерными размерами в десятки и даже единицы нанометров. Отметим, что серийные производственные нормы вплоть до «7 нм» на чипмейкерских фабриках задействуют сегодня именно DUV-машины, и лишь от этой отметки вниз простирается вотчина EUV-агрегатов.

Во-первых, микроэлектроника — это просто красиво (источник: Taiwan Semiconductor Manufacturing Co., Ltd.)

⇡#Глубже!

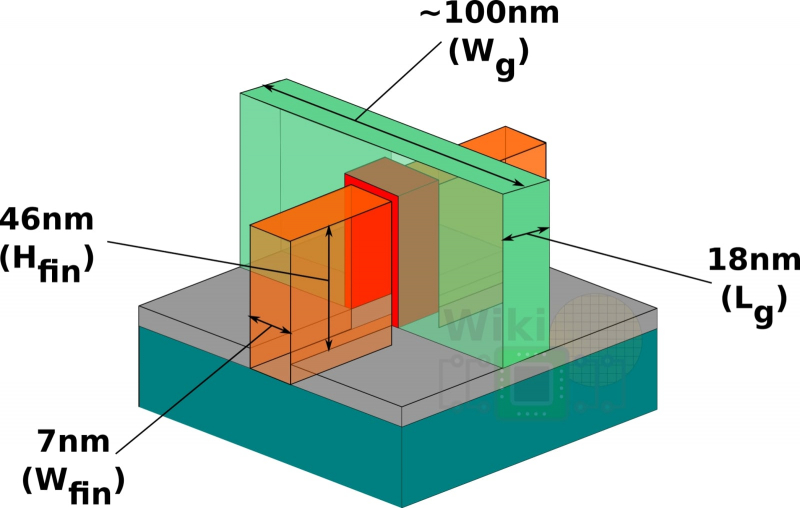

Начать стоит с того, что не все размеры структурных элементов СБИС одинаково значимы. Действительно, минимальная ширина гребня FinFET-транзистора, выполненного по производственной норме TSMC «7 нм», близка к 6 нм, а сопоставимого с ним по миниатюрности Intel «10 нм» — к 7 нм. Но сама по себе эта величина не принципиально важна: с точки зрения «закона Мура» — поступательного наращивания плотности транзисторов на квадратный дюйм — первостепенное значение имеет дистанция между базовыми полупроводниковыми элементами, в англоязычной терминологии pitch.

Так вот, для «10-нм» техпроцесса Intel расстояние между соседними гребнями (fin pitch) достигает 34 нм. Чуть меньше протяжённость зазора между полупроводниковыми гребнями для производственной нормы Intel 4 (в девичестве «Intel 7 нм»), 30 нм. И всё это неимоверно миниатюрное великолепие выполняется с применением DUV-фотолитографов, основной рабочий инструмент которых — лазер с длиной волны 193 нм.

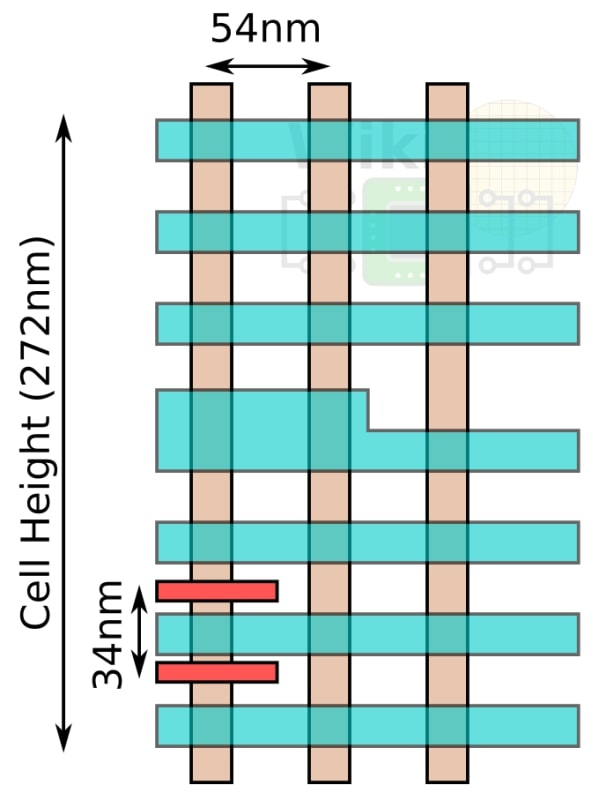

Базовая производственная ячейка, в пределах которой литографическая DUV-машина формирует полупроводниковые структуры в рамках «10-нм» техпроцесса Intel с зазором между гребнями транзисторов (показаны красным) 34 нм, простирается на 272 нм. Терракотовым цветом выделены затворы (дистанция между соседними — 54 нм), аквамариновым — металлические межсоединения самого нижнего слоя (разнесены на 40 нм) (источник: WikiChip)

Между тем сверхжёсткий, или экстремальный, ультрафиолет (EUV, длина волны 13,5 нм) вступает в свои права лишь начиная с «7-нм» маркетинговых производственных норм на фабриках Samsung и «5-нм» в случае TSMC, причём поставки голландской ASML чипмейкерам соответствующих литографических машин начались лишь в 2019 г. Всё дело в том, что самый, казалось бы, очевидный путь миниатюризации техпроцесса — установить в литограф ещё более коротковолновый источник света — с точки зрения технической реализации гораздо сложнее, чем последовательное совершенствование DUV-машины, успешно продолжавшееся десятилетиями.

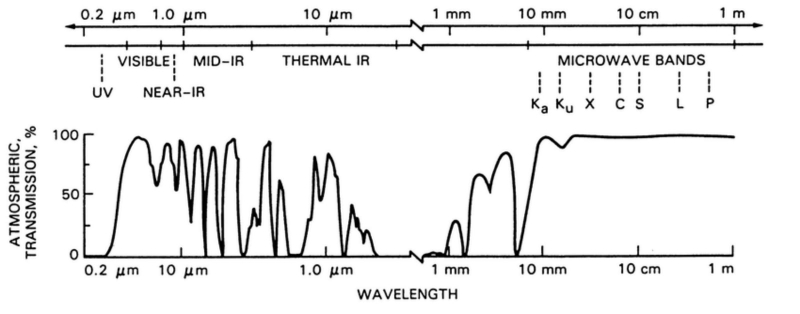

Технология DUV оказалась чрезвычайно удачной для микропроцессорного производства, поскольку всё излучение с длиной волны короче ~200 нм быстро поглощается без остатка даже атмосферным воздухом, не говоря уже об оптическом стекле. Фотоны столь высоких энергий слишком активно взаимодействуют практически с любой средой, через которую проходят, — именно это ведёт к их быстрому поглощению. Отметим, что ещё в первые годы XXI века инженеры пробовали применять для фотолитографии 157-нм лазер на молекулярном фторе, но довести эту технологию до стадии коммерческого применения до сих пор так и не смогли.

Находящиеся сегодня у всех на слуху EUV-машины полагаются на столь коротковолновое УФ-излучение, что это уже, по сути, мягкий рентген: если уж атмосферный воздух его эффективно поглощает, то оптическое стекло и подавно. Поэтому вместо рефракторной (пропускающей) оптической схемы в EUV-машинах применяют рефлекторную (отражающую) — со множеством многослойных фокусировочных зеркал сложной формы, выполненных с невероятной точностью и помещённых в вакуумную камеру.

Каждый из чередующихся слоёв молибдена и кремния в составе такого зеркала имеет толщину около 3,4 нм (четверть длины волны рабочего излучения). Почему так, углублённо рассматривать пока не станем (для интересующихся упомянем закон Брэгга), — здесь важно, что изготовление, монтаж и юстировка одной только системы зеркал для фотолитографа представляет собой неимоверно сложную и дорогостоящую процедуру.

Схема прохождения 13,5-нм излучения в вакуумированной системе зеркал внутри серийного EUV-фотолитографа (источник: ASML)

Недаром голландская ASML, единственный в мире изготовитель EUV-машин, оценивает каждую их них в 200 млн долл. США (для сравнения: её же DUV-фотолитографы обходятся заказчикам всего-то в 40-60 млн долл. за штучку). И пока основная масса современных чипов в мире производится на DUV-оборудовании, имеет смысл выяснить, каким образом именно оно, пусть и на пределе возможностей, всё-таки умудряется формировать кремниевые структуры с предельным физически достижимым характерным размером 6-7 нм.

Способов этих к настоящему времени разработано множество — и, кстати, в EUV-оборудовании некоторые из них также нашли применение, что позволяет этой технологии в перспективе уверенно осваивать горизонты масштаба в единицы ангстрем. Группируются эти способы в два больших блока: те, что улучшают возможности литографических машин на участке от источника света до контакта его с фоторезистом (оптические) и после (инженерно-технологические). Начнём с оптики — и сперва разберёмся, как именно формируется наноразмерное изображение на слое фоторезиста; каковы физические пределы его миниатюризации на уровне оптической системы.

⇡#Проливая свет

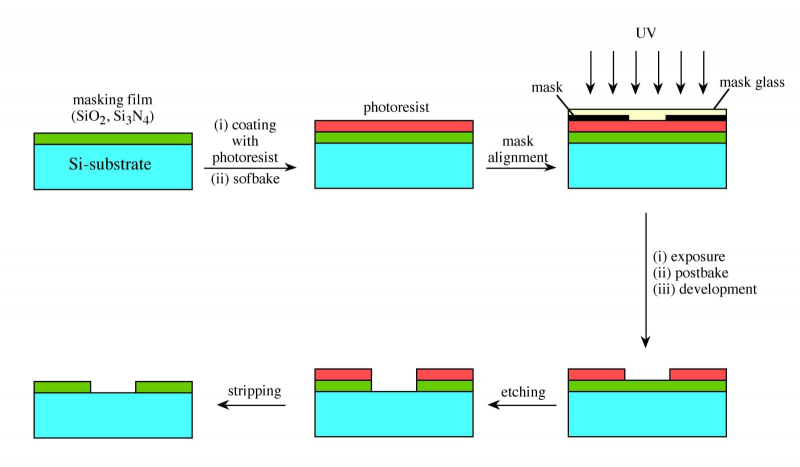

Процесс фотолитографии заключается в том, что на поверхность кремниевой пластины наносят слой светочувствительного материала (фоторезиста), затем этот слой экспонируют световым потоком, проходящим через маску (фотошаблон) — прорисовку структуры будущей электронной схемы. Сегодняшние маски значительно крупнее (в масштабе), чем итоговые кремниевые полупроводниковые структуры, — поэтому засветка производится через систему уменьшающих линз.

Основные этапы фотолитографического процесса (для упрощения, в отсутствие линз): нанесение на полупроводниковый субстрат (Si) диэлектрической основы (masking film), покрытие основы фоторезистом, установка маски, экспонирование, проявка, травление (etching) открытых участков диэлектрика и смыв (stripping) остатков фоторезиста (источник: OpenStax)

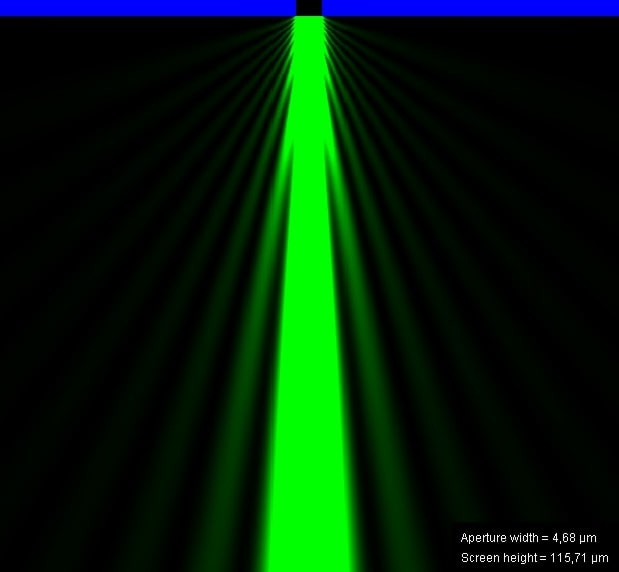

Даже если оставить пока в стороне сами линзы (а заодно связанные с ними проблемы, ухудшающие качество картинки, такие как аберрации, обратное рассеяние, поглощение светового потока в толще стекла и т. п.), экспонирование фоторезиста через маску с микроскопическими отверстиями представляет собой крайне непростую задачу — из-за явления дифракции.

Свет, проходя через щель, неизбежно рассеивается вследствие своей дуалистической корпускулярно-волновой природы, так что изображение на мишени (на фоторезисте) получается несколько размытым по краям. Но если щель настолько мала, что дифракционные картины от её краёв фактически соприкасаются, а то и накладываются, никакого чёткого изображения на слое фоторезиста получить не выйдет.

Выходит, невозможно за счёт одной только миниатюризации прорезей на фотошаблоне получать более мелкие элементы будущих транзисторов на экспонируемой подложке. Минимально допустимый масштаб ясно различимого изображения после прохождения света через узкую щель определяет т. н. дифракционный предел.

Длина волны используемого для экспонирования щели излучения (λ), интегральная характеристика применяемой оптической системы (её численная апертура, numeric aperture, NA) и величина разрешающей способности той же оптической системы — то бишь минимальный фактический масштаб детализации итогового изображения (critical dimension, CD) — связаны следующим уточнённым законом:

CD = k*(λ/NA)

«Уточнённым» его называют потому, что чаще всего в прикладной оптике, особенно в микроскопии, безразмерный коэффициент k полагают равным 0,61, — тогда получается формула для определения минимального размера объекта, который способна уверенно отобразить оптическая система: критерий Рэлея. В общем же случае k довольно сложным образом зависит от апертуры оптической системы.

Уточнённый закон предельного разрешения, называемый ещё главной формулой оптической литографии, явственно указывает на возможные способы миниатюризации производственных процессов в полупроводниковой индустрии. Чтобы минимизировать масштаб CD, надо либо уменьшать длину волны излучения λ (вот почему то в каждом новом поколении чипмейкерских машин уходит во всё более дальний ультрафиолет), либо увеличивать апертуру NA, либо делать то и другое разом. Правда, поскольку k от NA всё-таки зависит — а именно нелинейно снижается от 0,61 до 0,50 с ростом апертуры от 0 до 1, — необходимо это принимать в расчёт, не допуская, чтобы увеличение NA оказывалось скомпенсировано сокращением k.

Так или иначе, в реальных фотолитографических машинах предельно достижимый масштаб детализации итогового изображения оказывается пропорционален длине волны используемого для засветки фоторезиста излучения с коэффициентом примерно 0,5. В 1970-х фотолитографические машины использовали ртутные лампы высокого давления (примерный диапазон рабочих длин волн — 350-470 нм), линзы с апертурой 0,16 и k около единицы, получая на выходе СБИС с минимально достижимым размером функциональных элементов около 2,7 мкм — то есть 2700 нм. И пока масштаб детализации на поверхности чипа был заведомо больше длины волны излучателя фотолитографической машины, особых проблем не возникало.

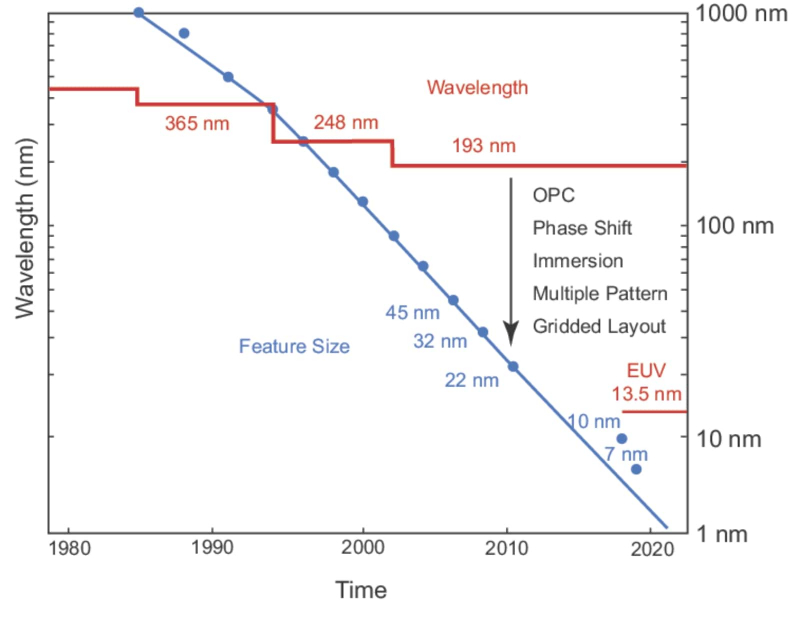

Применение все более коротковолновых источники света (красный график) стала вносить в осваиваемые чипмейкерами технологические нормы (синий график) заметно меньший вклад во второй половине 1990-х, и все применявшиеся для этого инструменты миниатюризации техпроцессов мы рассмотрим ниже: это коррекция оптической близости, фазосдвигающие маски, иммерсивная и многопроходная литография (источник: Newport Corporation)

Однако уже в середине 1990-х две эти величины сперва сблизились, а затем масштаб детализации начал раз за разом (одно поколение технологий за другим) оказываться всё меньше длины волны рабочего излучения — сперва дуговых ламп, а затем криптон-фторидных лазеров (248 нм). В 2004-м появились первые машины DUV, полагающиеся на эксимерные аргон-фторидные лазеры с длиной волны 193 нм, — именно тогда общепринятый масштаб детализации на полупроводниковых кристаллах (полузазор между соседними кремниевыми структурами на поверхности чипа, half-pitch) впервые достиг 65 нм — и тем самым оказался меньше половины длины волны применяемого излучения. На этом возможности главной формулы оптической литографии, казалось, были исчерпаны.

⇡#Жидкость, маски, сдвиг

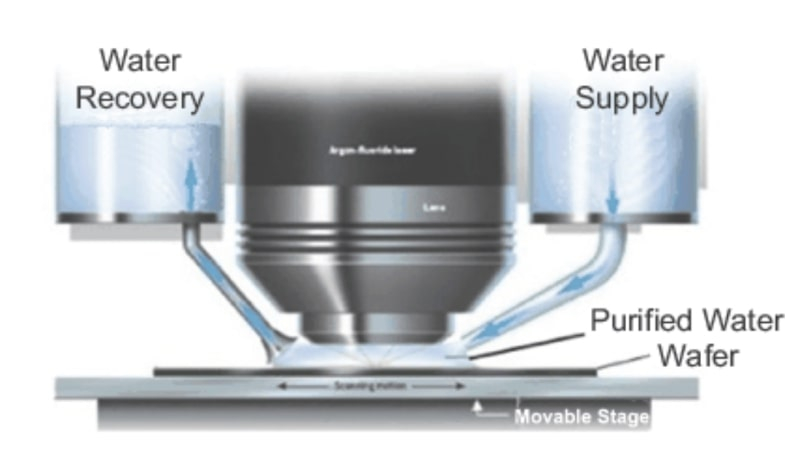

Однако как раз примерно с того времени чипмейкеры принялись активно внедрять в оптический тракт своих техпроцессов усовершенствования, призванные обойти уточнённый закон предельного разрешения. И для начала... просто добавили воды.

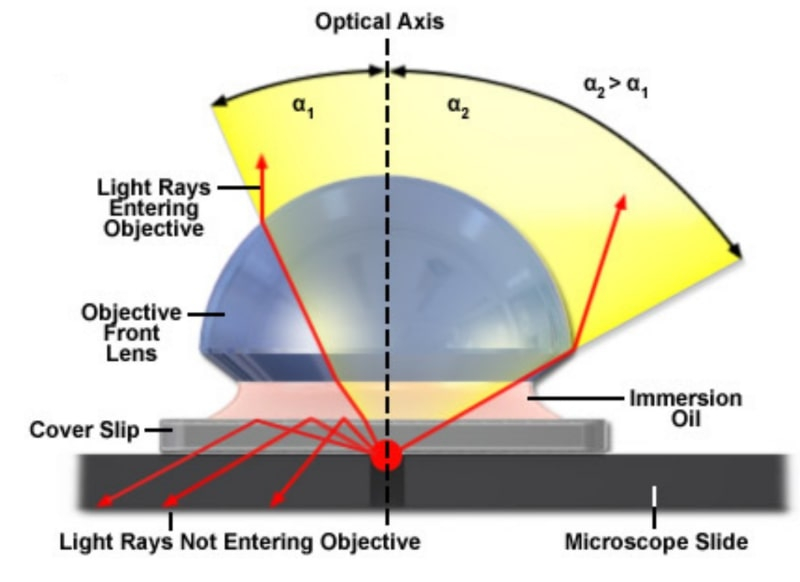

Упомянутая чуть выше апертура оптической системы NA определяется коэффициентом преломления пропускающей свет среды, n, и углом полураскрыва светового потока, попадающего в объектив, α:

NA = n * sin α

Как видно, чем выше n, тем больше апертура. Сравнительно простой способ увеличить n — погрузить (англ. immerse, отсюда иммерсионная фотолитография) нижнюю линзу микроскопа и образец в жидкость, обладающую бóльшим показателем преломления, чем атмосферный воздух при нормальных условиях (т. е. с n > 1,0).

Чаще всего в иммерсионной литографии применяют самую обычную воду — разумеется, избавленную от всевозможных примесей и даже ионов — с n ≈ 1,4 (для излучения с длиной волны около 200 нм), но в принципе возможно использование особых жидкостей с ещё бóльшим показателем преломления. Хотя, напомним, коротковолновое излучение в более плотной среде будет поглощаться гораздо сильнее, так что просто залить в фотолитограф минеральное масло с n ≈ 1,6, используемое в иммерсионных микроскопах для биологических исследований например, не выйдет: придётся наращивать мощность лазерного источника, отводить от линз дополнительное тепло, бороться с их тепловым расширением и т. п.

Наращивание апертуры NA позволяет уменьшить масштаб детализации, но всё-таки не кардинально. Более того, дифракция искажает проходящий через щели на маске литографической машины световой поток, из-за чего формируемое на фоторезисте изображение оказывается неизбежно размыто по краям. Это особенно досадно, если размеры изображения — десятки нанометров: проходя через строго прямоугольную прорезь на маске, до фоторезиста свет DUV-лазера добирается, увы, в виде теряющего к краям резкость овала.

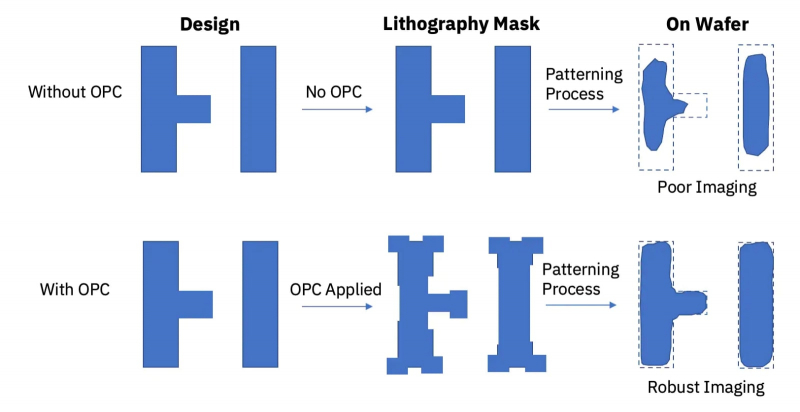

Однако дифракция — явление, подчиняющееся математическим закономерностям, а значит, его можно использовать и в обратную сторону, руководствуясь известным принципом «тот, кто нам мешает, тот нам и поможет». Вполне реально не только для прямоугольной, но и для сколь угодно сложной щели решить обратную задачу: какой должна быть фактически вырезываемая на маске щель, чтобы после прохождения лазерного луча через нее и через всю оптическую систему иммерсионного литографа на фоторезисте отобразилась бы исходно желаемая форма?

Такая задача носит название коррекции оптической близости (optical proximity correction, OPC), и, хотя к её решению в каждом конкретном случае привлекаются довольно значительные вычислительные мощности, овчинка тут определённо стоит выделки. Правда, ситуация осложняется тем, что дифракция на фотошаблоне для изготовления современных СБИС — множественная: на нём теснятся не одно, не два, а миллионы, если не миллиарды крохотных отверстий.

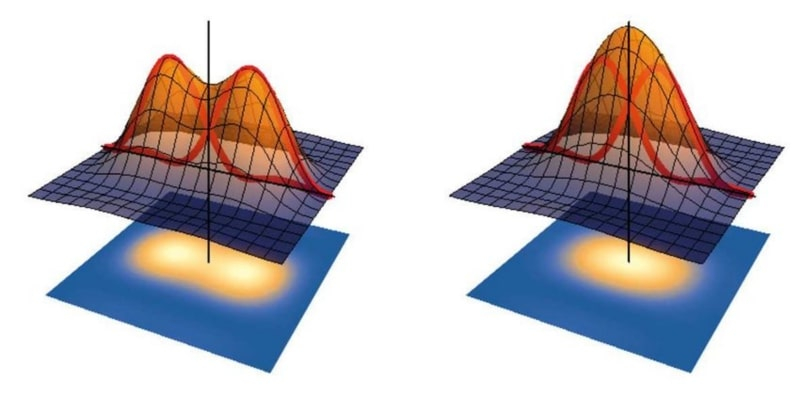

В этих условиях реально достижимое разрешение оказывается ещё меньше, чем допускает главная формула оптической литографии — даже с учётом OPC. А всё потому, что интерференционные картины от расположенных поблизости щелей сплошь и рядом перекрываются так неудачно (на максимум амплитуды одной волны приходится минимум соседней), что контрастность волнового фронта на уровне фоторезиста драматически падает. И в результате тонкая структура щелей, прорезанных на маске, попросту не воспроизводится.

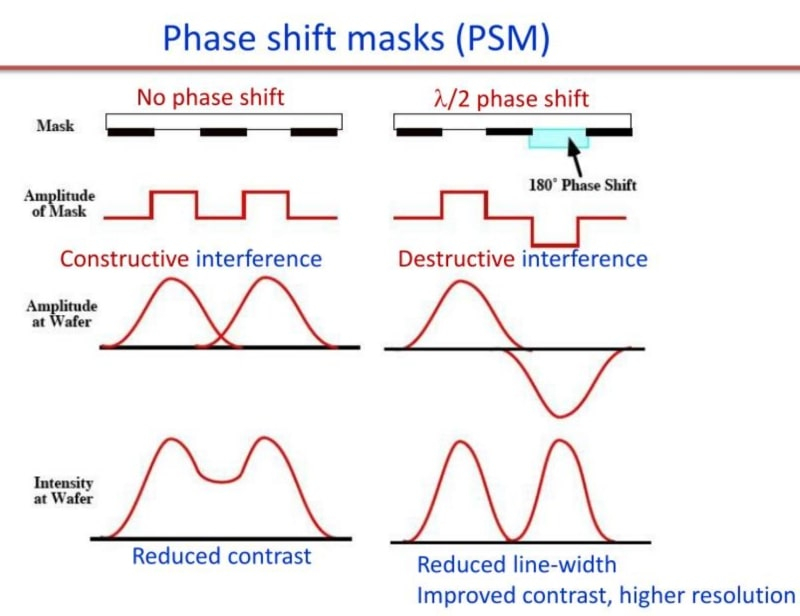

Для борьбы с этой напастью применяется такой остроумный механизм, как фазосдвигающая маска: обычные щели чередуются с перекрытыми особым прозрачным веществом, проходя через которое световая волна меняет фазу на Pi/2. В результате налагающиеся интерференционные картины от соседних щелей взаимно усиливаются именно там, где нужно. Ещё начиная с техпроцесса 85 нм фазосдвигающие маски стали неотъемлемыми компонентами литографических машин.

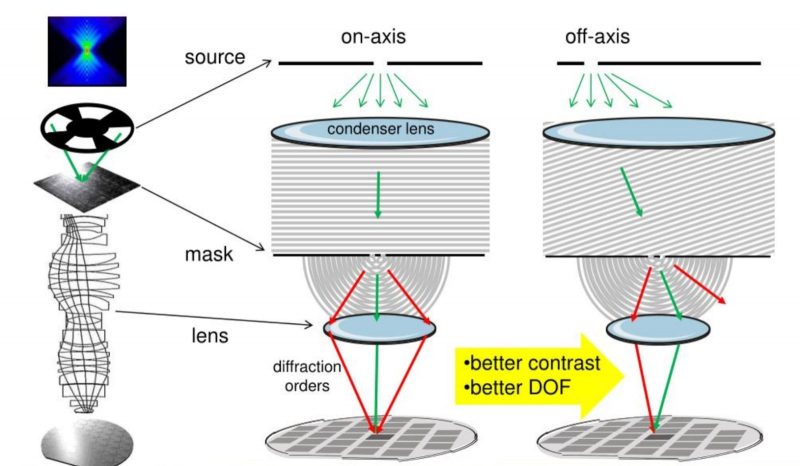

Другой вариант борьбы с интерференцией предполагает применение внеосевого освещения: когда вместо того, чтобы направлять световой поток перпендикулярно плоскости маски, его пускают под определённым углом. В этом случае можно довольно тонко контролировать взаимное наложение интерференционных картин от соседних щелей, добиваясь нужного эффекта без дорогостоящих и сложных манипуляций с фазосдвигающими масками. Однако внеосевое освещение само порождает ряд проблем, которые необходимо решать, и прежде всего — паразитную засветку от внутренних стенок оптического канала, в котором располагается система линз.

В итоге современные DUV-фотолитографы оснащаются громоздкими и чрезвычайно дорогостоящими иммерсионными линзовыми системами с апертурой 1,33 и коэффициентом k на уровне 0,3 — и всё это ради того, чтобы формировать на поверхности фоторезиста объекты минимальным размером немногим более 40 нм (примерно 130 уложенных в рядок атомов углерода). Это уже физический предел разрешения, перешагнуть через который без дополнительных ухищрений невозможно.

Более того: чтобы элементы, образующие транзистор, уверенно функционировали, между ними необходимы зазоры, точная ширина которых определяется свойствами используемых полупроводников, — и она примерно равна расстоянию между истоком и стоком. Так что фактически достижимый шаг (pitch) расположения структурных элементов для иммерсионной DUV-технологии — тот численный показатель, что напрямую соответствует физическим возможностям техпроцесса, — оказывается равным примерно 82 нм.

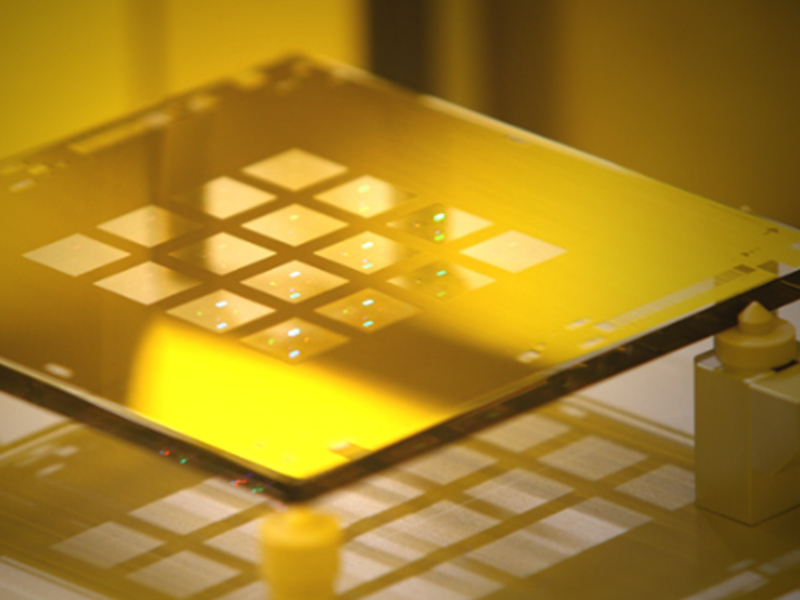

Современная фотомаска для полупроводниковой литографии — настоящее произведение искусства, и не только инженерного (источник: SKC)

Исчерпав возможности сокращения масштаба детализации в оптическом тракте, инженеры обратились к самому объекту фотолитографического процесса — к полупроводниковой пластине, на которой путём экспонирования фоторезиста и последующего травления образуются в итоге транзисторные структуры. Но чтобы понять, как именно работают найденные в итоге способы дальнейшей миниатюризации элементов полупроводниковой логики, необходимо освежить в памяти ряд базовых представлений — как о принципе действия полупроводниковых приборов, так и о том, как из этих приборов формируются контуры, способные производить вычисления.

⇡#Электрон взбунтовавшийся

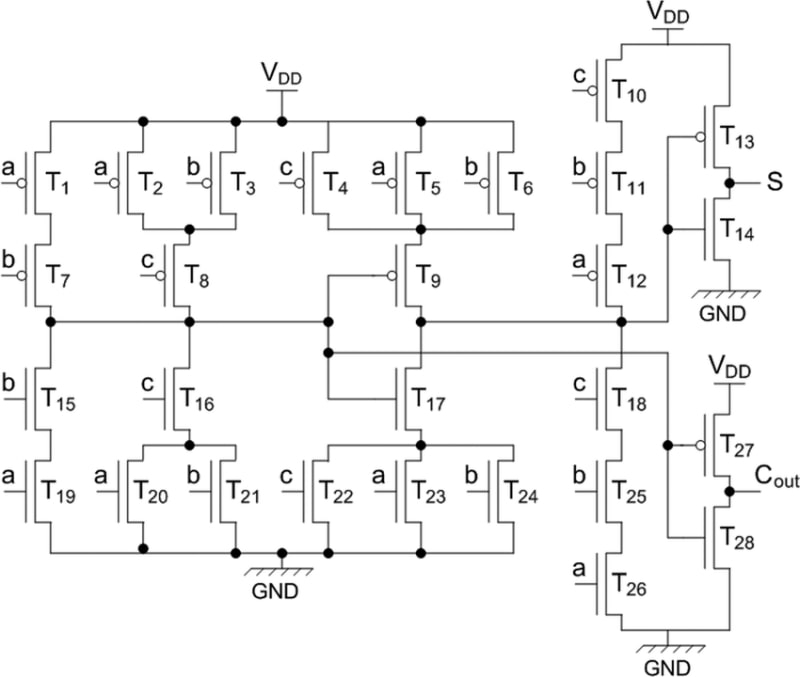

Зачем вообще создателям вычислительных машин понадобились полупроводники? Дело в том, что эти вещества не просто занимают промежуточное положение между металлами (пропускают электрический ток при нормальных условиях) и диэлектриками (блокируют перенос электрического заряда), но меняют свои электропроводящие свойства в зависимости от внешних обстоятельств. То есть их можно применять как управляемые реле, воплощая на практике самые различные логические схемы. Вот как этот простенький сумматор, например:

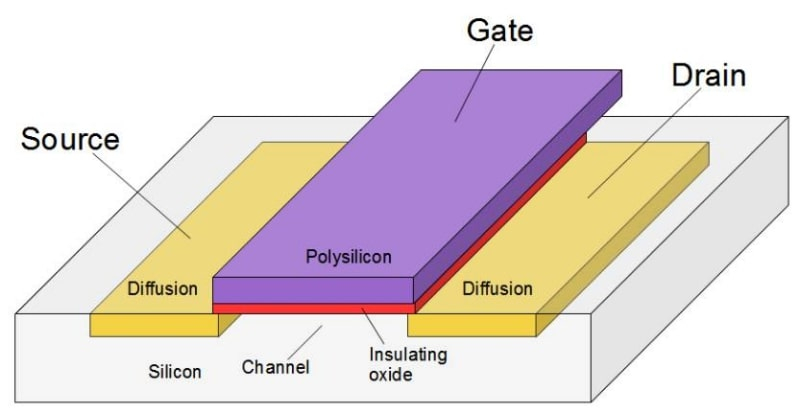

Едва ли не самый распространённый сегодня в микроэлектронике тип полупроводникового прибора, МОП-транзистор, управляется приложенным к затвору напряжением. «МОП» означает «металл-оксид-полупроводник», и обычно такой транзистор на полевом эффекте (metal–oxide–semiconductor field-effect transistor, MOSFET) состоит из:

- зон истока (source) и стока (drain) заряда — через подведённые к ним контакты транзистор включается в более сложные электрические схемы,

- непостоянного канала (channel) прохождения заряда между истоком и стоком — если напряжение к затвору приложено, канал открыт и действует, иначе его просто нет,

- изолирующего затвор от канала слоя диэлектрика (тот самый оксид из аббревиатуры МОП — insulating oxide),

- кремниевой подложки (silicon),

- собственно затвора (gate).

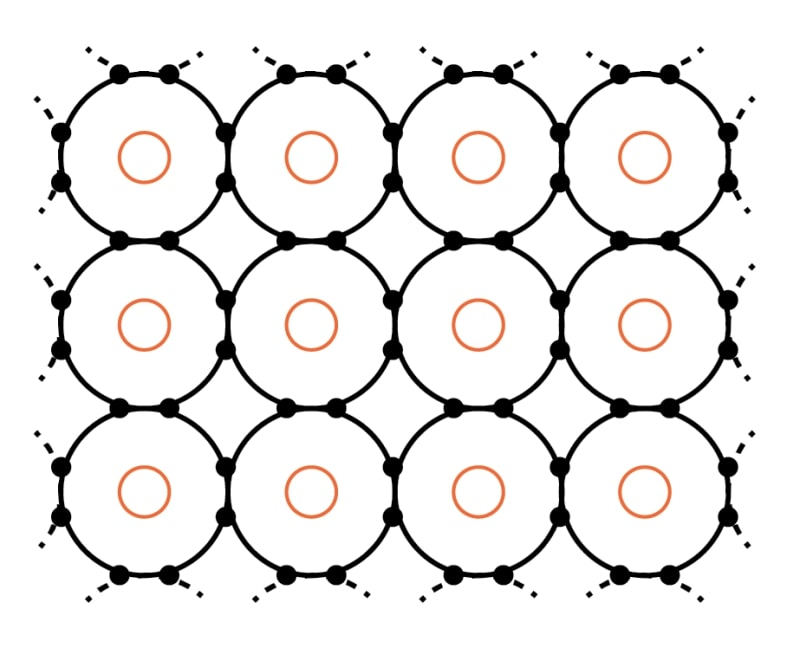

Школьного курса физики вполне достаточно, чтобы понимать, как работает МОП-транзистор, но на всякий случай напомним: заряд в твёрдом теле, имеющем кристаллическую структуру, переносят электроны. Если брать в качестве исходного материала для полупроводника кремний, то его кристаллическую структуру можно представить на плоскости (реально она объёмная, но здесь важен принцип) как равномерное замещение соприкасающимися окружностями, в центре каждой из которых находится положительно заряженное ядро атома Si, а на самих окружностях располагаются по 4 отрицательно заряженных электрона — поскольку внешняя оболочка атома кремния образована как раз четырьмя электронами.

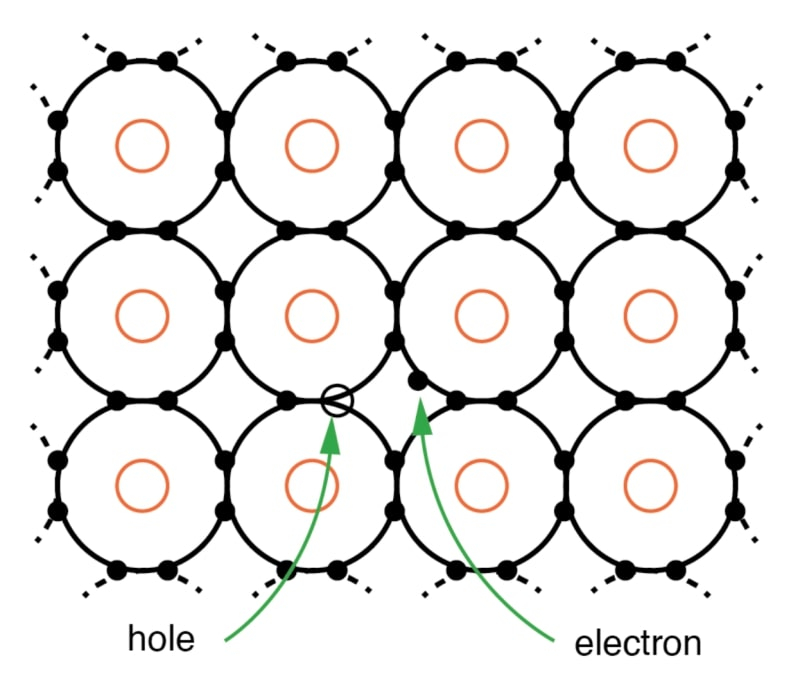

Через такую структуру ток протекать не будет: соседние по кристаллической решётке электроны объединены в пары прочными ковалентными связями, так что заряд переносить попросту нечему. Но электроны даже в парах подвержены тепловому воздействию. И если температура образца повысится настолько, что передаваемая электронам тепловая энергия превысит энергию ковалентной связи, один из них может сорваться с орбиты вокруг своего атома и перескочить на соседнюю в решётке, оставив вместо себя «дырку» (hole) — ничем не занятое место. Вблизи соседнего же атома, соответственно, окажется уже не 4 электрона, а 5.

Тем самым атом, от которого убежал (перескочил к соседу) электрон, словно бы становится ионом и приобретает фиктивный положительный заряд (дырку на месте убежавшего отрицательного), а соседний с ним, заполучивший избыточный электрон, — отрицательный. В целом же данный участок решётки из двух соседних атомов всё равно остаётся нейтральным: заряды ниоткуда не возникли и никуда не исчезли, просто перераспределились.

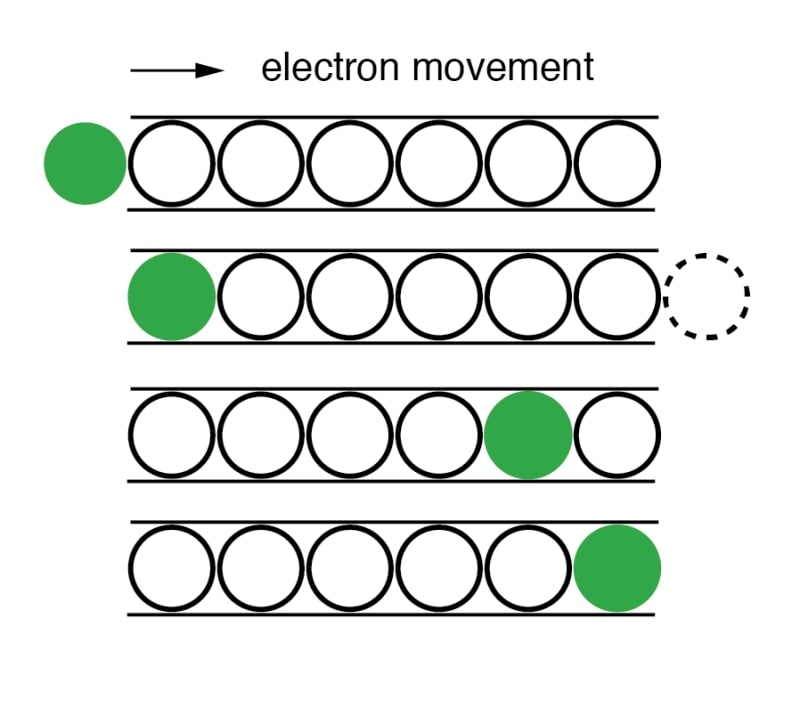

Но сам факт этого перераспределения порождает возможность и далее переносить заряд по всему объёму макроскопического образца полупроводника. Если создать на его противоположных границах разность потенциалов, то высвободившийся электрон получит стимул перескакивать с орбиты на орбиту в сторону «плюса», тогда как дырки — эквивалентные избыточному положительному заряду свободные от электронов позиции в атомных оболочках — потянутся к «минусу».

Сами атомы из узлов кристаллической решётки при этом, разумеется, никуда не смещаются — просто в ион Si+ (с тремя электронами на внешней оболочке вместо исходных четырёх) вследствие каскадных перескоков свободных электронов будет каждый раз временно превращаться очередной атом, располагающийся всё ближе и ближе к «отрицательной» границе образца.

Комментарии

зачот!

Спасибо. Очень познавательно. И удивительно. Даже вообразить такое сложно, не то что его применять.

Информация редко встречающаяся, спасибо. Пока читал, возник дилетантский вопрос : "А так ли важно и нужно дальнейшее увеличение плотности транзисторов?" Для бытового и промышленного применения не имеет значения, 1 мм будет контроллер или 20 мм. Для каких - то объемных, научных, статистических расчетов проще увеличить размер, не так часто это нужно, да и не факт, что уменьшение размеров ячейки в кристалле не является тупиковым направлением в увеличении быстродействия. Для военных уже достигнутые размеры избыточны, а если учесть, что уменьшение транзисторов и размеров между ними ведет к ухудшению надежности, то даже вредны.

Из моего опыта, лет десять уже увеличение быстродействия компьютеров компенсируется увеличением (ненужным) сложности и, соответственно, ресурсоемкости программ.

Чем меньше техпроцесс, тем меньше паразитные емкости, тем меньший ток нужен для изменения логического уровня.

Что позволяет при прочих равных снизить потребление. Для автономных приборов с батарейным питанием это очень полезно.

Скорее не десять, а двадцать.

Но появляются и принципиально новые программы, которые раньше было сделать невозможно.

Какое-нибудь банальное обнаружение предметов на кукурузном поле требует диких вычислительных мощностей.

Может быть кто-нибудь, когда-нибудь, и сможет сделать что-то, что не требует таких безумных ресурсов, но пока… пока мы этого делать не умеем.

С учётом того, что попытки эту задачу решить эту задачу “по умному” идут не то с шестидесятых, не то с семидесятых годов…. рассчитывать на скорое появление “простого” решения не приходится: в теории-то оно, может, и существует, а на практике — несколько десятилетий и без результата.

С ценностной стороны такой же вопрос появился - не доказана необходимость технического совершенствования.

Другое дело, что научная мифология рисует необходимость совершенствования и последующей адаптацией во всякие трансгуманистические переделки. Но в этом месте мы имеем дело именно с мифологией и гуманитарное наследие рассказывает нам про Прометея с больной печенью и некоторым самодельным персонажем типа "Франкенштейн".

Торговые роботы себя исчерпали, как по мне.

Подозреваю что есть договор между Интел/амд и Микрософт по которому мелкие забирают как можно больше мощности на себя

Спасибо за интересный материал.. Еще бы просветили насчет перспектив микроэлектроники относительно достижения технологического предела на кремниевой основе. Каковы например перспективы биоэлектроники?

Вот что жажда прибыли с людьми делает.

Как интересно линзы центруют и настраивают.там же точность и всё такое.

Полезно почитать.

Спасибо как все сложно, хайтек на грани законов физики.

как все сложно, хайтек на грани законов физики.

Спасибо, очень хорошо

Браво!

О чем-то был в курсе, о чем-то догадывался, но все вместе, конечно, впечатляет.

Спасибо