В моей прошлой заметке посвящённой литейному производству, мне пришлось вычитывать много критических комментариев. Некоторые комментаторы писали какое-то безумие про "чугунные игрушки", "пластиковые блоки цилиндров", "в СССР не лили ковкий чугун".... Что ж, возможно писать текст самому было ошибкой, в таком случае предлагаю ознакомится с докладом И.А. Диброва ( Президента Российской Ассоциации Литейщиков ) озвученном на 15 съезде литейщиков в июне 2021 года. Начнём.

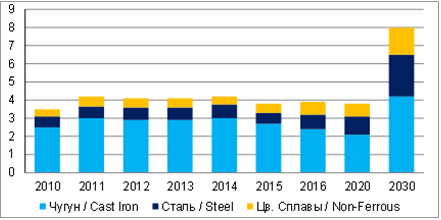

Литейное производство является наиболее древним ремеслом, которое стало началом развития промышленности в целом. В процессе развития литейное производство стало наиболее востребованным, наукоемким, трудоемким и престижным заготовительным производством. В настоящее время, учитывая бурное освоение аддитивных и цифровых компьютерных технологий, литейное производств вошло в новую стадию перспективного технологического, экономического и экологического развития. Увеличение объемов производства отливок, повышение механических и эксплуатационных свой ств литых деталей зависит от развития промышленных предприятий, которые производят оборудование и являются заказчиками литых деталей. Отсутствие государственного плана развития машиностроительного комплекса и государственной статистики производства литых заготовок существенно затрудняет работу литейных предприятий по загрузке производства и оснащении кадрами. Вошедший в практику лозунг «Всё что можно купить, не надо производить» привел к резкому сокращению производства промышленного оборудования, в том числе и литейного. Наиболее высокий темп производства отливок был в период с 1930 по 1940 г. До 1985 г. объемы производства отливок продолжали увеличиваться и достигли максимума – 18,5 млн. т в год, а далее стали резко уменьшаться. Основной причиной уменьшения в России производства отливок является резкое снижение в их потребности в период приватизации предприятий. В этот период количество литейных цехов и заводов сократилось на 30 %. Производство отечественного оборудования резко уменьшилось и не только литейного, но и металлургического, хозяйственно- коммунального, оборудования для горнообогатительной промышленности, станкостроения, автомобильной и авиационно- космической промышленности и др. При этом сократилась и потребность в литых деталях. В 2018 г. Министерство промышленности и торговли РФ разработало концепцию развития литейного производства до 2020 г. и перспективы до 2030 г. В соответствии с концепцией производство отливок из черных и цветных сплавов в России к 2020 г. должно увеличиться до 5,2 млн. т, а к 2030 г. – до 8 млн. т (рис. 1). Основной рост производства отливок намечался за счет увеличения производства стального литья (трубопроводная запорная арматура, литые детали для горно- добывающего оборудования и железнодорожного машиностроения), чугунного литья (автомобильная промышленность, станкостроение,электротехническая промышленность, сантехника, коммунальное хозяйство) и цветного литья, в основном алюминиевого, магниевого, интерметаллидного литья на основе титана и других специальных сплавов (автомобильная, оборонная промышленности, авиационное и космическое машиностроение). Однако в 2020 г. на процесс развития литейного производства России существенно повлияло последствие пандемии COVID-19, основными причинами которого являются:

1. Остановка работы литейных предприятий полностью или частично в течение 2–3 месяцев.

2. Сокращение работников на литейных предприятиях.

3. Сокращение заказов и спроса на литейную продукцию.

4. Сокращение поставок сопутствующих материалов для производства отливок.

5. Приостановка информационных мероприятий (выставки, конференции, семинары, контакты физических лиц).

6. Ограничение транспортных перевозок готовой продукции и сопутствующих материалов внутри территории России, а также граничные перевозки между странами мира.

Учитывая последствие пандемии COVID-19, производство отливок в 2020 г., по экспертной оценке, снизилось на 10 % по сравнению с 2019 г. Отмеченные условия 2020 г. привели к снижению производства отливок по сравнению с 2019 г. на 10 % (рис. 1). Из рисунка видно, что за последние 10 лет производство отливок изменялось в узких пределах – от 3,6 до 4,2 млн. т в год. Несмотря на это, необходимо отметить, что за последние 10 лет реконструировались полностью или частично около 260 литейных производств. Широко осваиваются перспективные технологические процессы: плавка литейных сплавов в индукционных и дуговых электропечах, увеличение доли производства отливок из высокопрочного чугуна, магниевых, алюминиевых и титановых сплавов, изготовление форм и стержней из холоднотвердеющих смесей, моделирование литейных процессов с применением числовых, в том числе 3D-технологий.

Рис. 1. Динамика развития производства литых заготовок с 2010 по 2020 г

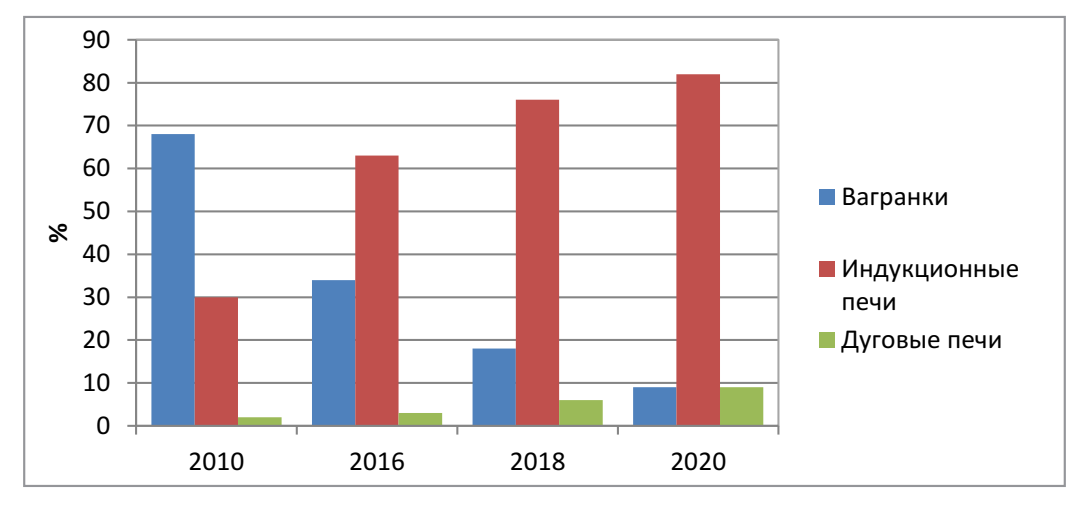

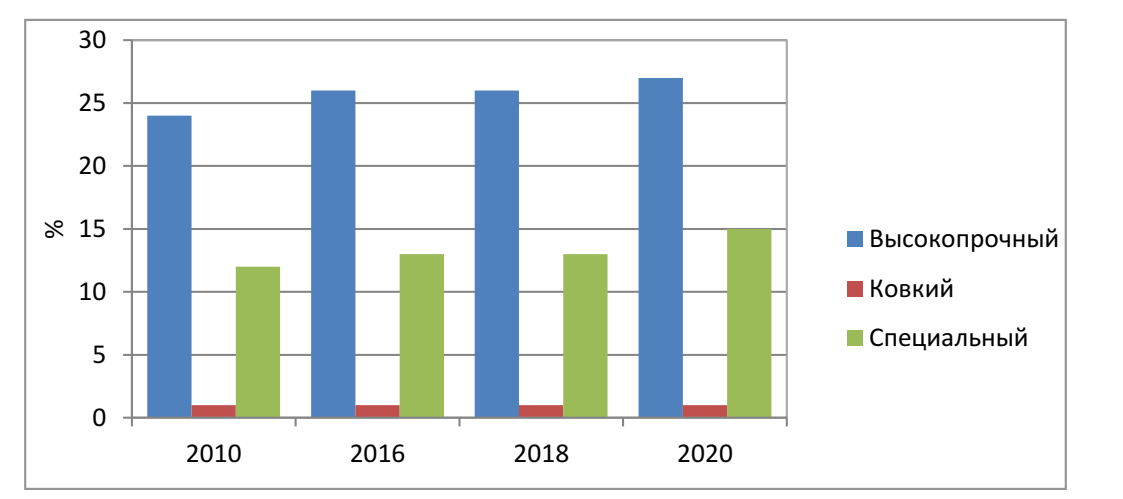

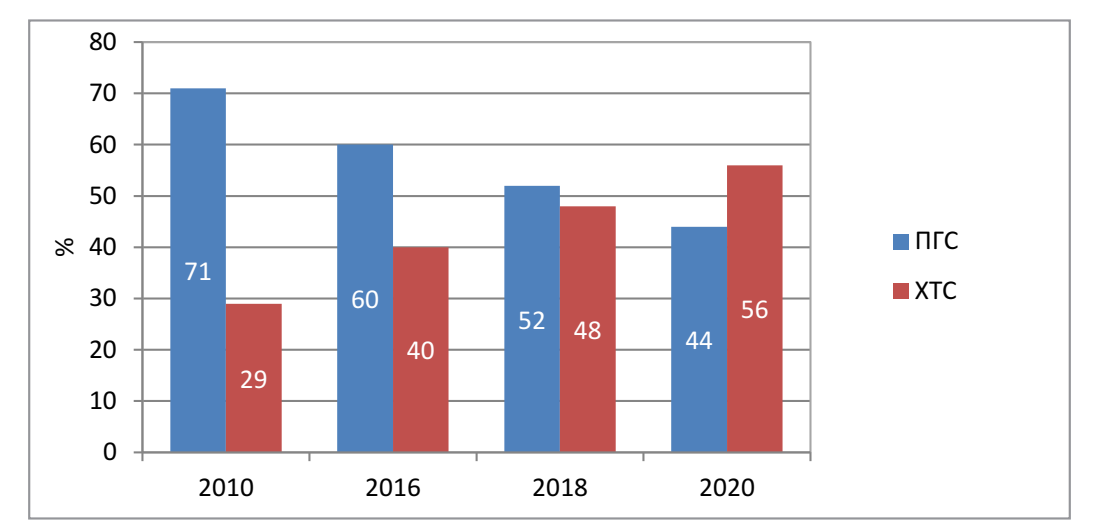

Экономическая целесообразность современного плавильного оборудования на прямую зависит от качества и состава шихтовых материалов. Наиболее наглядно можно показать на примере применения современных плавильных агрегатов для выплавки чугуна как основного материала, используемого для производства литых деталей для машиностроения. В настоящее время 82 % чугуна выплавляется в индукционных печах и дуплекс- процессом. Выплавка чугуна в вагранках за последние 10 лет резко сократилась и составляет лишь 9 %. В дуговых электропечах выплавляется также около 9 % чугуна (рис. 2). При этом надо учитывать, что рост объемов производства электроплавки чугуна осуществляется не только за счет замены вагранок на индукционные печи, но и за счет закрытия литейных цехов с ваграночной плавкой. Переход на электроплавку чугуна позволил увеличить объемы производства отливок из высокопрочного чугуна с шаровидной и вермикулярной формой графита и специальных чугунов (рис. 3). Важную роль в получении качественных отливок играют методы изготовления литейных форм и стержней. Перспективными являются динамические методы уплотнения литейных форм из песчаноглинистых смесей и изготовление стержней и форм из холоднотвердеющих смесей. В настоящее время изготовление форм из ПГС составляет 44 %, из ХТС – 56 %. За последние два года производство изготовления форм из ХТС увеличилось на 8 % (рис. 4).

Рис. 2. Объемы выплавки чугуна в различных плавильных агрегатах

Рис. 3. Производство отливок из высокопрочного, ковкого и специальных чугунов

Рис. 4. Изготовление форм из ПГС и ХТС

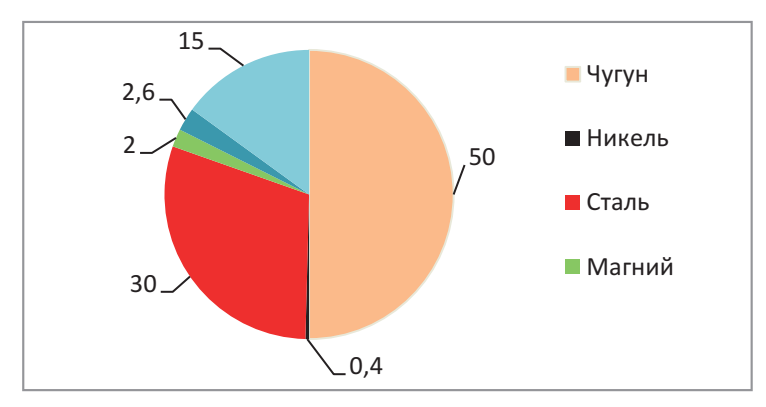

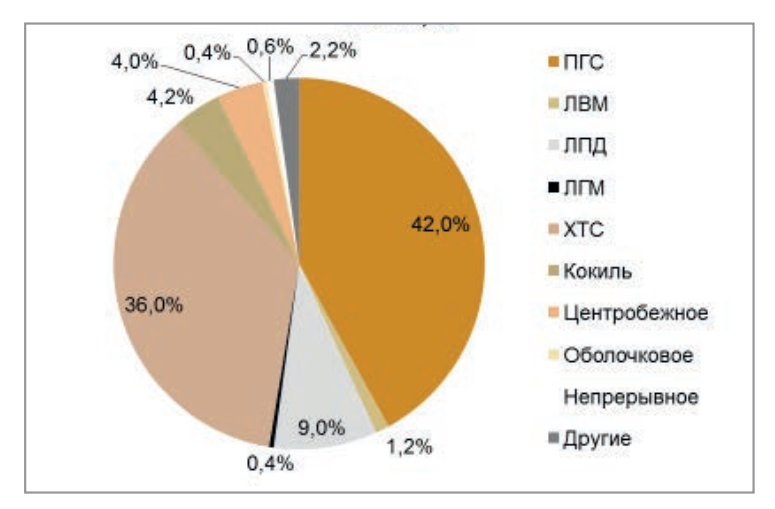

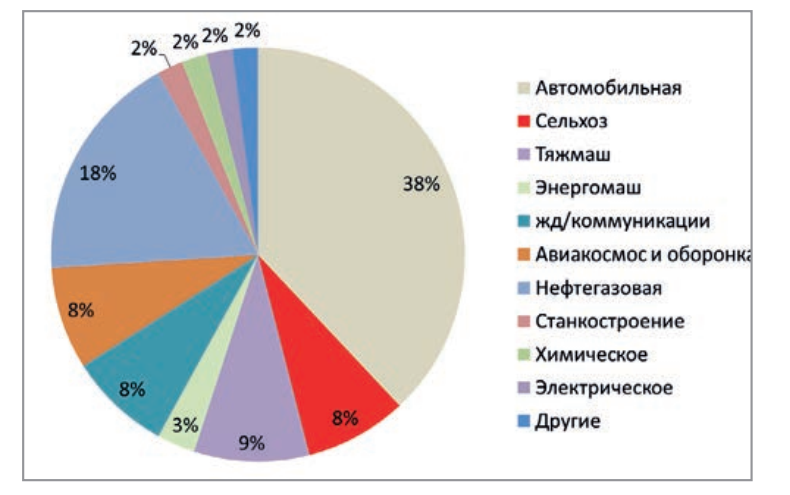

Объемы производства отливок по сплавам показаны на рис. 5. Анализ объемов производства отливок из черных и цветных сплавов России показывает, что их соотношение существенно отличается от литейных производств в развитых зарубежных странах. В нашей стране имеет место высокий объем производства стального литья и низкий уровень производства цветного литья, особенно алюминиевого. Значительные объемы производства стального литья вызваны реальными условиями. Прежде всего это большая протяженность территории России, на которой значительная разница в климатических условиях. Температура воздуха в течение года в различных частях территории меняется от +45 до –70 градусов, а иногда и больше. Производство алюминиевых отливок в промышленно-развитых странах превышает производство стальных отливок в несколько раз: в Италии – в 10,7, Японии – в 7,6, Германии – в 4,2, Франции – в 3,6 раз. В России, наоборот, объем производства стального литья превышает в 2 раза производство алюминиевого литья. Это объясняется в основном недостаточным развитием автомобильной и частично авиационной промышленности по сравнению с приведенными выше странами. Наряду с этим недостаточно проведение научно- исследовательских работ по замене в конструкциях машин и механизмов деталей из черных сплавов на цветные. При этом имеет место осторожность конструкторов, которые в ряде случаев не рискуют рекомендовать замену литых деталей из черных сплавов на цветные. Необходимо отметить, что за последние семь лет в мировой практике отсутствуют разработки принципиально новых технологических процессов производства отливок. Научные разработки направлены на повышение качества отливок, в том числе повышение прочностных и эксплуатационных характеристик, снижение припусков на механические обработки, снижение себестоимости, улучшение условий труда, повышение автоматизации литейных технологических процессов, применение числовых и 3D-технологий. Большую роль в этих направлениях играют оборудование и сопутствующие материалы. На рис. 6 представлено распределение объемов производства отливок по технологическим процессам. Каждая отрасль машиностроительного комплекса имеет свои особенности по применению литых заготовок из черных и цветных сплавов: разные требования по механическим и эксплуатационным свойствам сплавов в отливках, применению технологических процессов и оборудования. Распределение производства литых заготовок по отраслям промышленности России представлено на рис. 7.

Рис. 5. Производство отливок по сплавам, %

Рис. 6. Производство отливок по технологическим процессам

Рис. 7. Производство отливок по отраслям

Развитие рынка на литейную продукцию

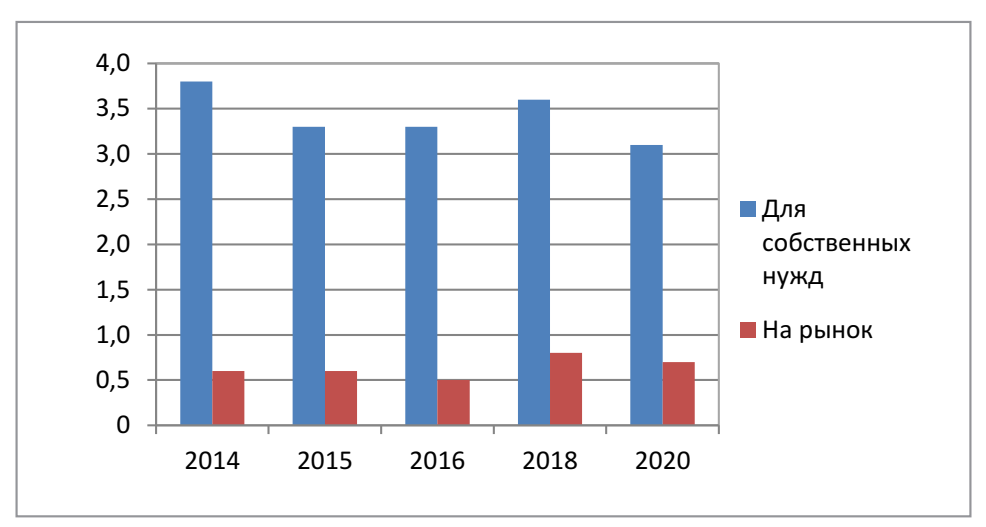

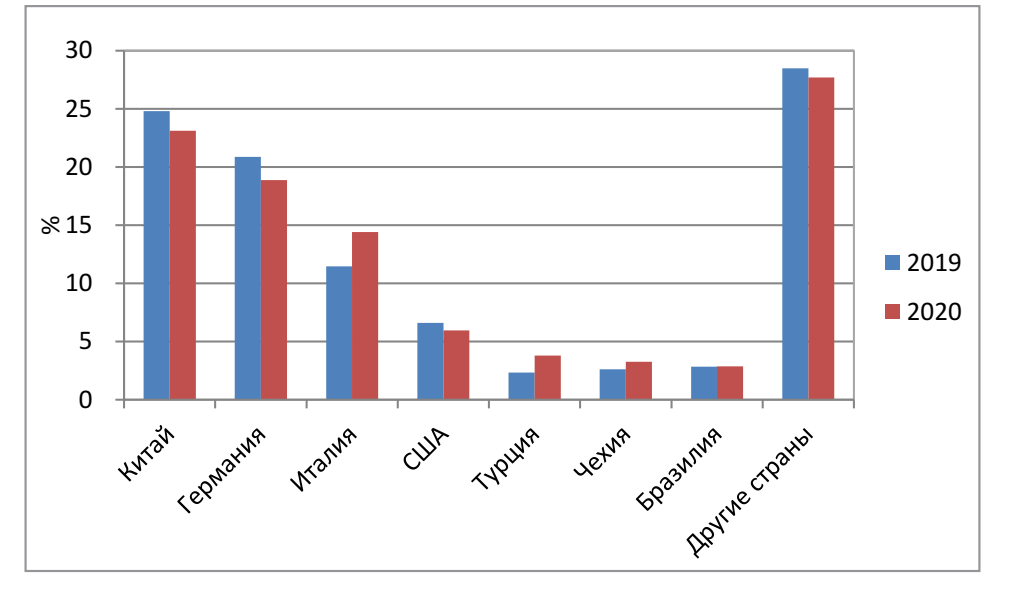

В основной массе литейных цехов отливки производятся только для собственных нужд. При этом, как правило, литейное производство убыточное. На рынок всеми литейными предприятиями России производится только 18 % выпускаемых отливок (рис. 8). Это снижает конкурентоспособность литых деталей на отечественном и зарубежном рынках, стремление и ответственность производителей обеспечивать стабильно механические и эксплуатационные свой ства литых деталей в соответствии с требованием заказчиков. При этом снижается заинтересованность развития современной контрольно- измерительной техники на литейных предприятиях. Наряду с этим сдерживается проведение научно- исследовательских работ по глубокому изучению микроструктуры сплавов в отливках, которая обеспечивает практически все свой ства литых деталей. В настоящее время около 78 % литейного оборудования закупается за рубежом, в таких странах, как Китай, Германия, Италия, США, Турция, Чехия, Бразилия и др. (рис. 9). В России не производится следующее оборудование: оборудование для изготовления литейных стержней, автоматические формовочные линии, центробежные и кокильные машины, машины литья под низким давлением, оборудование литья по выплавляемым моделям и вакуум- пленочной формовке, очистное оборудование, индукционные канальные печи, индукционные тигельные печи емкостью более 6 т и др. Отечественное литейное оборудование в основном производится на следующих предприятиях: ПАО «Сиблитмаш», ООО «Литмашприбор», ООО «Униреп- сервис», ООО «Завод АКС», ООО «Толедо».

Рис. 8. Производство отливок для собственных нужд и на рынок

Рис. 9. Закупка литейного оборудования в 2019 и 2020 гг.

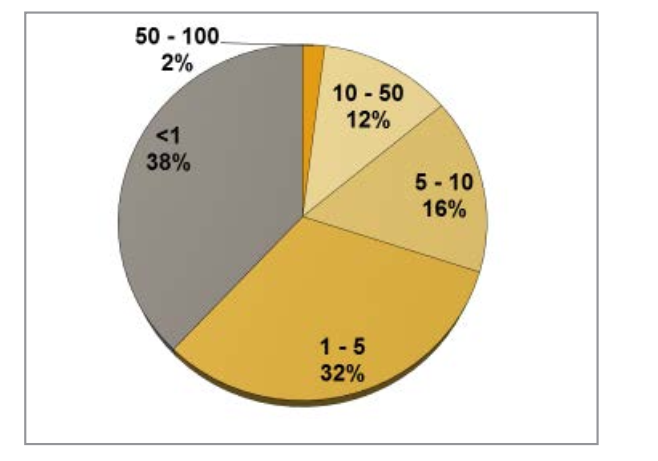

Плавильное оборудование производят ООО СКБ «Сибэлектротерм», ООО «НПФ Комтерм», ООО «Рэлтек», ЗАО «Накал- Промышленные печи», Новозыбковский завод электротехнического оборудования, Саратовский завод «Электротерм – 93», ООО «Электротехнология» и ООО «Курай». Однако они не полностью удовлетворяют потребность литейных цехов и заводов. В настоящее время надо учитывать, что зарубежное оборудование не поставляется на заводы оборонной промышленности и заводы объединений, на которые распространены санкции. Распределение литейных цехов по мощности в России представлено на рис. 10. Литейные цеха мощностью до 5 тыс. т в год составляют 70%, мощностью от 10 до 50 тыс. т/год – 12 и мощностью от 50 до 100 тыс. т/год – лишь 2%. Литейные цеха массового и крупносерийного производства отливок составляют около 9%. Поэтому для многих литейных цехов нецелесообразна автоматизация и роботизация поточного производства отливок, и они могут быть применены только на отдельных технологических операциях. Наряду с этим в настоящее время имеет место проблема социальных вопросов. Не всегда экономически целесообразно заменять рабочих с умеренной зарплатой на дорогостоящие роботы, особенно в мелкосерийном производстве. С другой стороны, низкий уровень автоматизации и роботизации технологических процессов сдерживает развитие производительности труда в литейном производстве России по сравнению с развитыми зарубежными странами. Выпуск литья на одного работающего (рабочий и инженерный состав) составляет 13,6 т.

Рис. 10. Распределение литейных цехов по мощности, 1000 т/год

В настоящее время научная деятельность сосредоточена на литейных кафедрах вузов, которые не обеспечены современной исследовательской техникой, методическими пособиями, квалифицированными преподавателями и научными кадрами. Связь науки с производством нарушена, нет тесной связи вузов с предприятиями по вопросам подготовки и использования бакалавров. В результате лишь 30 % выпускников литейных кафедр работают по специальности, а литейные предприятия не имеют специалистов высокой квалификации. Интерес со стороны молодежи к обучению в вузах на литейную специальность заметно снизился, снижается престижность технического инженерного труда. Уровень подготовки в школах существенно ниже уровня требований, которые предъявляются к выпускникам школ при поступлении в высшие технические учебные заведения. Необходимо вернуться к методике подготовки в вузах инженеров, распределению специалистов по предприятиям страны с предоставлением социальных льгот. В последние годы количество литейных кафедр резко уменьшилось, идет процесс объединения литейных кафедр с кафедрами сварки, металловедения, материаловедения и др. Из 43 литейных кафедр осталось 27, на которых готовят специалистов по литейной отрасли, причем девять из них в названии не имеют слова «Литье». В перечне технических специальностей в России нет специальности «Литейное производство». На всех предприятиях и вузах страны научные работники составляют всего 0,2 %. За последние годы резко сократились защиты докторских и кандидатских диссертаций (см. ниже).

|

Годы |

2012 |

2013 |

2014 |

2015 |

2016 |

2017 |

2018 |

2019 |

2020 |

|

Докторские |

2 |

2 |

3 |

2 |

0 |

1 |

1 |

0 |

0 |

|

Кандидатские |

25 |

19 |

15 |

10 |

7 |

9 |

10 |

2 |

6 |

Выводы

1. В настоящее время около 78 % литейного оборудования закупается за рубежом, в том числе в Китае, Германии, Италии, США, Турции, Чехии и других странах мира.

2. Сохраняется высокая доля импорта отливок для запорной арматуры в нефтегазовой промышленности, ответственных отливок для энергетического, станкостроительного и тяжелого машиностроения, автокомпонентов для автомобильной и тракторной промышленности.

3. Отсутствуют стратегия и техническая политика развития литейного производства и литейного машиностроения России, государственная отчетность по показателям литейного производства, что не позволяет объективно оценивать текущее состояние и планировать перспективы развития литейной отрасли, увеличение рабочих мест.

4. Снижается экспорт литых фасонных заготовок по причине их неконкурентоспособности на мировом рынке по показателю «цена–качество».

5. Количество научных работников за последние 15 лет сократилось с 8 до 0,2 % от численности работающих в литейном производстве.

6. Престиж инженерного труда технических специальностей резко падает. Реформа среднего и высшего образования с переходом ВУЗов на двухуровневую систему подготовки молодых специалистов значительно снизила образовательный уровень выпускников школ и университетов в области физики, химии, математики, что негативно сказывается на профессиональном уровне выпускников вузов технических специальностей.

7. Отсутствуют система передачи производственного опыта квалифицированными специалистами старшего поколения молодым специалистам, постоянное повышение квалификации инженеров и рабочих в свете современных мировых тенденций развития литейного производства.

8. Отсутствуют крупные инвестиции в литейное производство, что сдерживает модернизацию литейных предприятий и не способствует процессам импортозамещения оборудования, литых заготовок и материалов.

9. Оценка рейтинга вузов главным образом только по количеству публикаций в зарубежных журналах сдерживает развитие информационной деятельности тематических отечественных журналов, снижает их престиж в мире и оперативность доведения информации о научных новых разработках до работников литейных предприятий России, что тормозит освоение новых перспективных научно- технических решений в производстве.

Комментарии

Какой умный дядя, целый президент Литейщиков. И выводы делают правильные вроде, но причины всего то не называет. Люди уходят, нет молодёжи, наука не хочет заниматься - так это платить надо зарплату достойную. Инвестиции нужны - уж богаче наших металлургов только Маск с Гейтсом, а вкладывать свои деньги не хотят, гребут миллиарды денег дивидендов.

Литейное производство - это отрасль отдельная от чёрной металлургии. Наши металлурги не имеют никакого отношения к литейщикам, вот вообще.

Из чего же литейщики льют своё литьё, если металлурги не имеют никакого отношения к ним?

Из литейного чугуна. Тот чугун который идёт в конвертер не пригоден для производства изделий, много серы. Литейный чугун получают в специальных электропечах ( так называемый электрочугун ), дуплекс-процессом, или в специальных домнах. Ещё раз это разные отрасли, вы же не предъявляете металлургам за подшипники? Ну а чё, они же из стали...

Интересное какое у вас деление. Металлурги не производят чугун, его производят чугунщики, а литейщики из него делают литьё. Сказка просто!

Литейный чугун, вы читать не умеете. Ещё раз, для особо одарённых. Литейная промышленность - это отрасль машиностроения, целью которой является производство заготовок или полноценных деталей ( если мы говорим про точное литьё ) для механосборочного передела. Там используютется не только чугун ( специальный литейный, который в обычной домне не получить ) и сталь, цветмет и сплавы цветмета ( бронза например ).

Доменный же передел черной металлургии, выпускает полуфабрикат передельный чугун. Он используется только как сырьё в кислородно-конвертерном производстве. Для получения стали. И нет, на меткомбинатах не льют детали из чугуна, для этого строят отдельные предприятия.

Теперь ясно?

Ну давай в БСЭ заглянем.

Литейные цеха давно уже часть машиностроительных заводов и литьё это часть машиностроительного производственного цикла. Говорят только о разных способах литья, но задача то одна - получение деталей машин.

Ну и бывают ещё специализированные литейные заводы. Центролиты.

Ну, если уж просвещением занялись, то надо быть точным - не только электропечи но и вагранки тоже, до сих пор.

Про вагранки я уже не раз писал. Уже попугаем себя чувствую...

Повторение - мать учения.

Но я то это знаю!

Почему нельзя просто один раз прочесть, и запомнить? Неужели это так сложно?

Ну даа)

Вы хоть в интернете наберите запрос - самые богатые литейщики России. И будет вам счастье. Все в Форбсе сидят.

Ну да, вы бы хоть понимали о чём речь. Литьё - это отрасль машиностроения. Никакого отношения к чушковому передельному чугуну она не имеет. Литейка отделилась от металлургии ещё в 18 веке, с изобретением вагранки. Про богатейших литейщиков, это вообще что-то на уровне чугунных игрушек. Вы просто нихрена не прочли, но пытаетесь тут высказать своё ОМГ "важное" мнение. Счетовод экспериментально установил, 90% аудитории не читает текстов, только заголовки. Вы с прискорбием, относитесь к 90%. Шо поделать, попробуйте текст прочесть и осознать.

Зачем спорить с человеком, для которого все железное - железо? Оставьте его в покое.

Статья интересная. Понятно, что перед 91-м и после все развалили специально. Ведь хитро обвели вокруг пальца.

Боюсь, что сейчас эта технология еще сильнее стала и нас опять кто-то дурит...

Ну как вам сказать. Тот же Московский станколит ещё в 98 году лил. А уже в 2002 году там был тц.

Это производное.

Лил тогда, потому что цепочка была еще не нарушена.

А ТЦ появился, когда литье оказалось убыточней ТЦ. На западный кредит построенный

Даже спорить вот не хочется. Ну, узнайте кто в Челябинске хозяева завода Точного литья или какого другого завода.

Наплевать. 80% отливок выплавляются машиностроителями.

Спасибо за статьи. Всё понятно, отрасль просто в загоне. Лично имею опыт выполнения нескольких проектов по литью. В целом понимаю насколько это высоко интеллектуальный вид деятельности. Так как инвестировать в литье мало кто хочет, то проще размещать заказы в 3-х странах и ещё и зарабатывать на этом. Развитие существующих и новых предприятий возможно при условии инвестирования в новое технологическое оборудование использующее новые технологические процессы.

Благодарю. Да, нету понимания никакого. Вот например, ещё в 2008 году были целевые показатели: производить к 2012 году 25 000 станков + 10 000 КПО. Так вот, что бы это сделать необходимо было лить 420-430 тыс. т чугунных и 150-160 тыс. т стальных отливок. Стоит ли говорить, что этого сделано не было?

Ну и не надо забывать про цветное литьё. Вроде объемы по сравнении с стальным и чугунным литьём не те, но значение ничуть не меньше.

Само собой. Тут имелось ввиду литьё станин, оснастки и т.д. для МОО станков.

Ну а так-то да, цветное литьё надо развивать.

Всегда нужно держать в голове что такое "произвести" в нынешних документах.

Под этим вполне понимаю крупноузловую сборку.

Закупил всё за бугром, собрал как лего - ура, мэйд ин раша. И отчеты красивые.

Автору за 80 лет...Уже это показатель состояния дел в отрасли. 60% брака в литье - обыденность. По рынку мечутся заказчики, которым никто не может отлить их деталь. Те, кто умеют лить, загружены на 100% и на сторону лить у них нет ресурсов. Специалистов в отрасли дефицит, особенно грамотных конструкторов технологов. Работа в литейке вредная и тяжёлая физически, работяги особо не рвутся на неё, а обеспечить стабильность процессов при текучке проблема. К ороче, всё как у всех)) Обычная революционная ситуация, точка роста и возможность рвануть вверх. Что может быстро помочь?

1.Свободный обмен информацией и лайфхаками. В СССР с этим проблем не было. Но поскольку у нас капитализм, каждый зажимает своё ноу-хау, на производство чужих не пускают.

2.Единая интернет биржа заказов на литье. Их сейчас не меньше двадцати. Правильнее если она будет "ничья" - государственная или на госденьги, но боюсь все попилом закончится. Ну или при РАЛ ее сделать...

Добавлю, что необходимо создать отдельные предприятия специализирующиеся только на литье. Только тогда у них будет смысл в НИОКР, регулярном обновлении оборудования, наборе кадров, будет оптимальная загрузка, опять так ниже цены благодаря крупносерийности.

А так, большая чисть литеек у нас убыточна, что просто трешь при наших-то вводных.

Ну не было проблем с обменом информацией и качества то же не было .Все те же 60-70 % брака . Как там дед умный написал -- глиняно -песчаные смеси ?? Литьё в ЗЕМЛЮ это раньше называлось , технология 1908 года может раньше . В свое время пытался разобраться почему 60% брака , правда не литейщик . Все что смог выяснить что учебники ПРОСТО переиздавались , крайний что нашел на русском 1914 издание , но там написано переиздано с немецкого 1908 года .

ПГС старше Пирамид в Гизе, если чё. Само собой за тысячи лет технология существенно изменилась, но принцип тот же. Льём в землю.

уж боюсь спросить про Каслинский завод

Ну там художественное литьё, скульптуры всякие. Это не интересно.

Что касается выводов - всё это можно отнести к любой отрасли в промышленности.

На рис. 5 отрезана легенда. 2.6 и 15% на что приходятся? Алюминий и цынк?

Не отрезана, в оригинале так же.( И таки да алюминий с цинком, и бронзы всякие.

Ведь люминя мы льём где-то 500 с чем-то тысяч тонн.

Раньше у нас работал Уралмаш,сейчас по уралмашевским чертежам литейку делают в Китае.Китайцы настолько педантичны в копировании,что даже логотип УЗТМ отлит на механизмах.Хотя честно сказать :китайские отливки(оборудование)-г...но,недолговечные

Добавлю,что без литейки российские предприятия(черной металлургии) тупо встанут.Пока есть Китай мы работаем

Это точно. Китай выручает. Хотел отметить, что ничего не слышно о применении сплава чугал (чугун и алюминий). Очень эффективный во всех отношениях. Для организации современного литья сейчас есть все возможности, в частности готовые программы для расчетов. К сожалению практически потеряны связи между научными академическими школами Киева, Минска, Москвы. Зато этим прекрасно пользуются китайцы, которые вытяги вают из каждой школы инновации и внедряют их у себя.

Перспективный чат детектед! Сим повелеваю - внести запись в реестр самых обсуждаемых за последние 4 часа.