Третий том "Кунсткамера "Технологии кувалды"тм" ценен тем, что в нем собраны реальные примеры из повседневной жизни производства. Каждый отдельный параграф несет информацию, позволяющую всем, кто ознакомился с ней, не совершать ошибок, о которых идет речь. Некоторые примеры с первого взгляда кажутся несущественными. Но причины, по которым возник очередной экспонат Кунсткамеры, порой проистекают из нарушения фундаментальных основ инженерии.

Как у любого много и долго практикующего хирурга, по легенде, есть "своё кладбище", так и у меня имеется парочка изделий, которые всегда лежат передо мной на специально выделенном для Кунсткамеры рабочем столе. Пока эти "шедевры" не получили своего окончательного оформления в Параграфах, но со временем я ознакомлю читателя с ними всенепременно. Тем более один экспонат настолько показателен, что не рассказать о нем было бы с моей стороны недопустимо!

А сегодня впервые публикуется первый Параграф, Главы 2 "Штампы", Раздела 1 "Гибка":

Нелогичный штамп гибки.

*****

Знакомство с этим экспонатом Кунсткамеры произошло буднично: новый начальник цеха еще слабо ориентировался в местах нахождении всех стеллажей с оснасткой в многочисленных помещениях, поэтому пришлось помочь в поисках штампа гибки.

Изначально работник участка прессов выдал скептическую оценку оснастке, на которой предстояло согнуть заданное количество Кронштейнов:

- Что-то с ним в прошлый раз не так было!

Последующие события показали, что память работника не подвела.

*****

I. Геометрия металла.

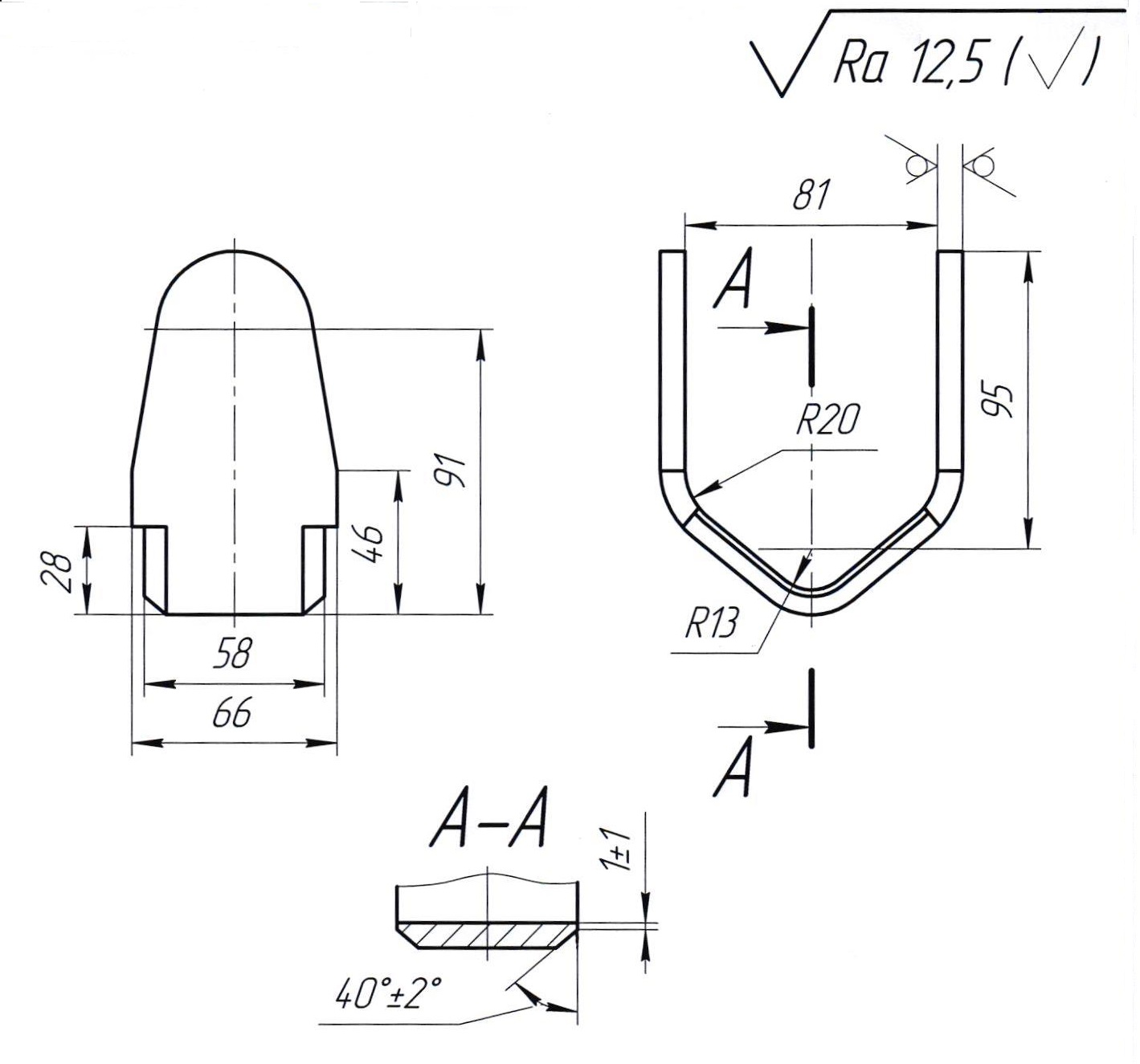

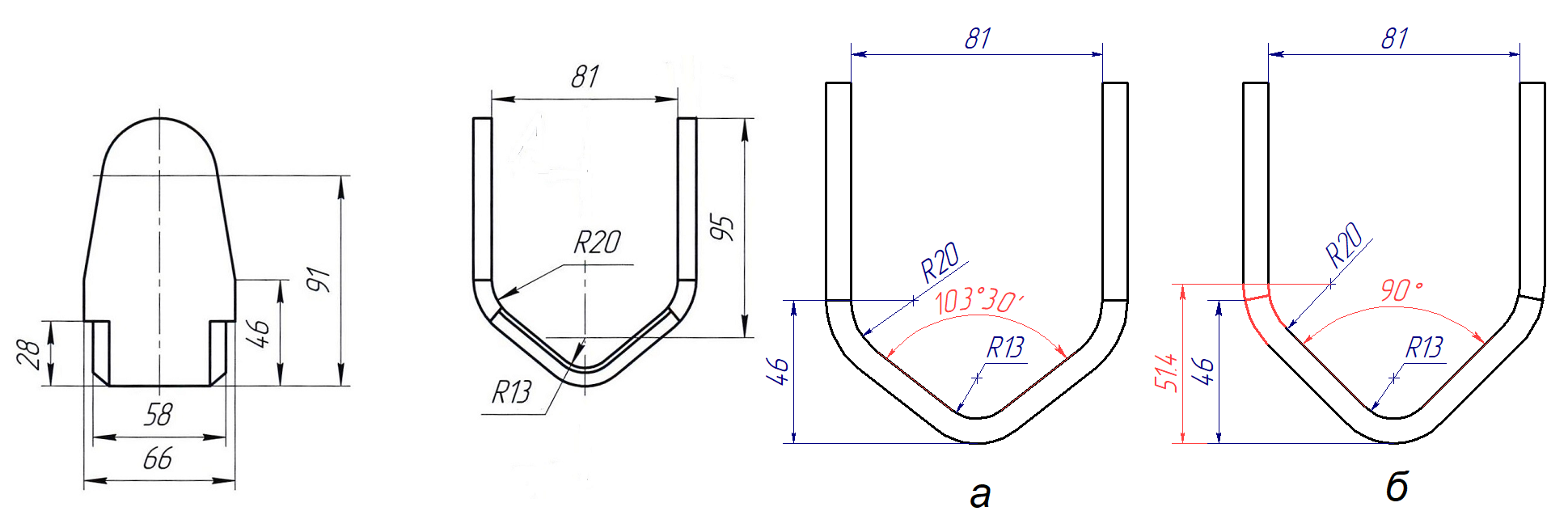

Рисунок К2.1.11: фрагмент чертежа Кронштейна

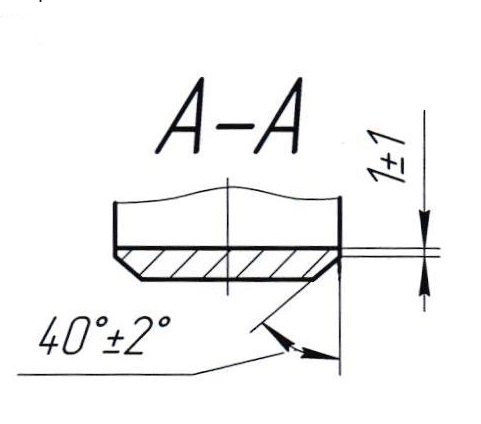

На Рисунке К2.1.11 изображен фрагмент чертежа Кронштейна. Материал: Сталь 20,

лист толщиной 8 мм. Перед гибкой в центральной части Кронштейна с двух сторон разделывается кромка (А-А).

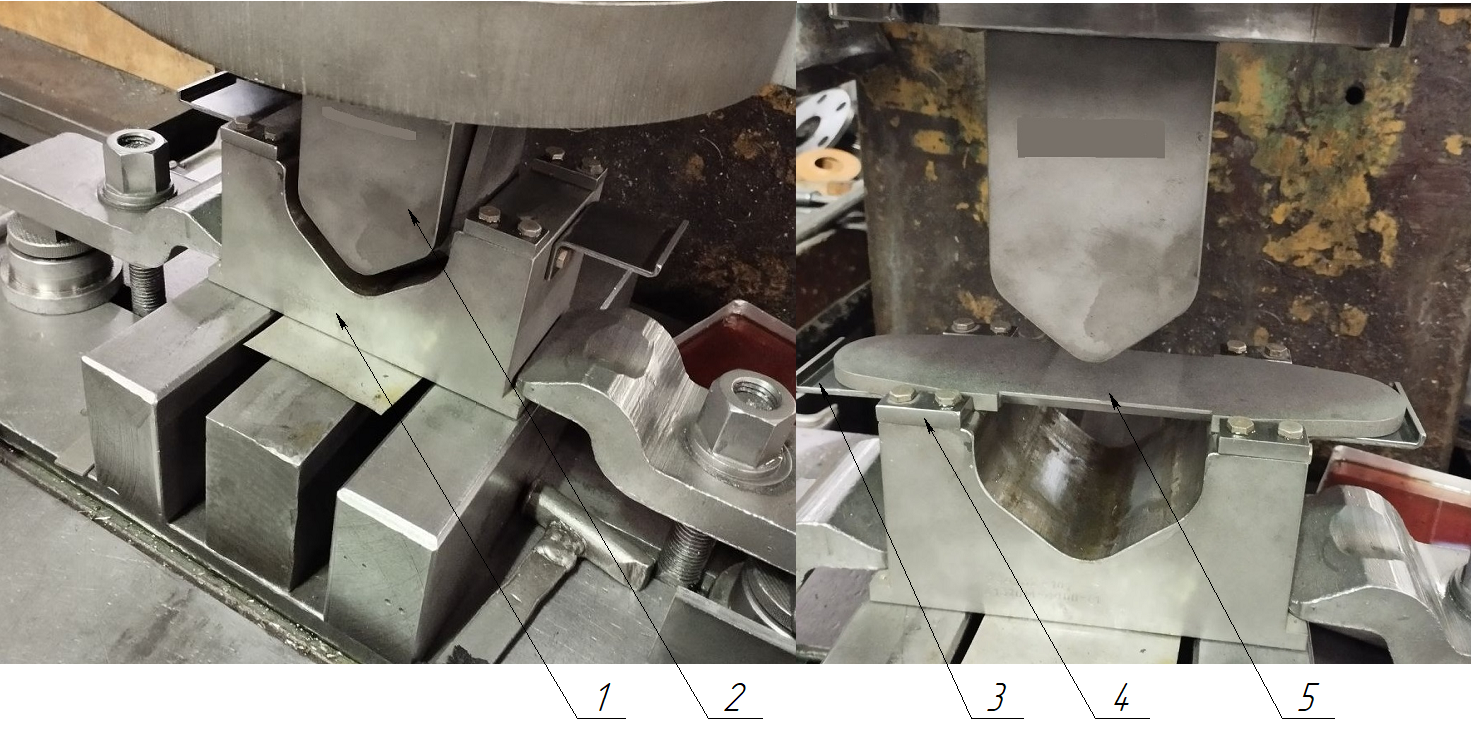

Для изготовления скобы был спроектирован и изготовлен штамп гибки (Рис. К2.1.12), состоящий из матрицы (Поз. 1), пуансона (Поз. 2), упоров (Поз. 3) и направляющих (Поз.4). Позицией 5 обозначена заготовка.

Рисунок К2.1.12: штамп гибки

*****

II. Производственные будни.

Следующим этапом были, как я их называю: «производственные будни». Заготовительный участок отрубил заготовку, которую отдали на участок прессов для пробной гибки. И началось…

Штамп буквально «снял стружку» с согнутой пластины, причем с двух сторон: места помечены красными стрелками (Рис. К2.1.13). Отдельно отмечу и сильные зоны потертости возле центрального гиба (зеленая стрелка).

Рисунок К2.1.13: последствия пробной гибки в штампе.

Пластине для пробной гибки повезло: у нее не было явных концентраторов напряжений. А с реальными заготовки все было гораздо хуже.

У нескольких первых заготовок просто оторвало отгибаемые края прямо по «запланированному» конструктором концентратору напряжений (Рис. К2.1.14): буртику, где заканчивается фрезеровка разделки кромки.

Рисунок К2.1.14: порванные во время гибки заготовки.

*****

III. Плоды раздумья.

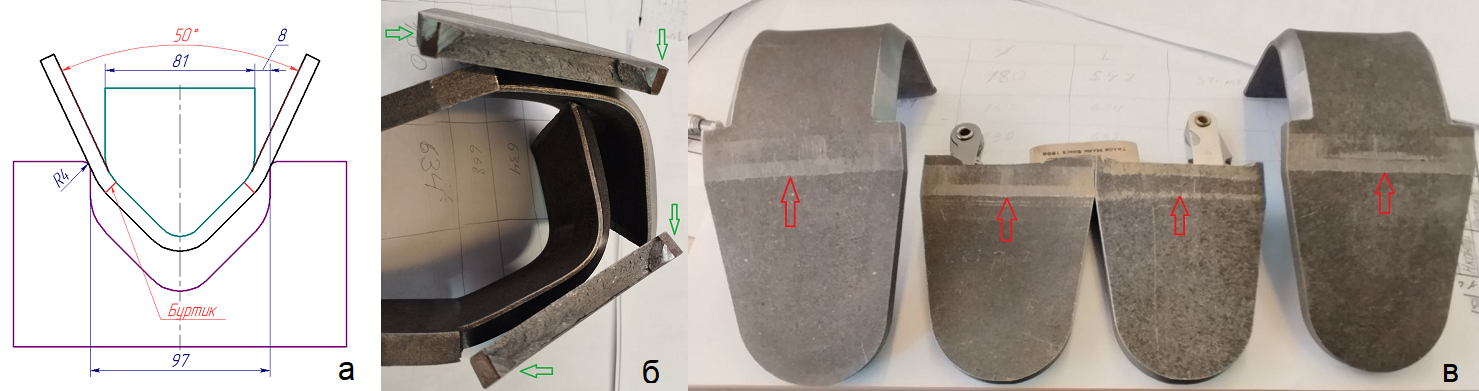

На складе оснастки штамп был подвергнут обмеру (Рис. К2.1.15):

1. Радиус скругления ребра матрицы: 4 мм;

2. Ширина пуансона: 81 мм (а);

3. Ширина формирующей полости матрицы: 97 мм (б).

Рисунок К2.1.15: обмер штампа.

1. Первое, что бросалось в глаза — это радиус скругления матрицы, чей размер приложенный радиусомер определил как R4.

На странице 201 Справочника Рудмана [2] из таблицы видно, что рекомендуемый радиус ребра матрицы — 8 мм.

2. Для определения зазоров между матрицей и пуансоном тот же источник [2] на странице 199 рекомендует следующую формулу:

zгб=smax+sKz, где:

zгб — односторонний зазор между матрицей и пуансоном;

smax — наибольшая толщина листа с учетом допуска (по ГОСТ 19903-2015: 8,3 мм);

Kz — коэффициент из таблицы 9 [2, стр. 199] (для толщины 8 мм: Kz=0,08).

Получаем: zгб=8,3+8*0,08=8,94 мм.

Из обмера (Рис. К2.1.15) вытекает, что в штампе был выполнен односторонний зазор, равный 8 мм.

*****

IV. Технология кувалдытм.

А. Ошибки, допущенные при проектировании штампа гибки.

При замере угла гибки Кронштейнов, у которых были оторваны края, получены одинаковые значения: катастрофическое развитие трещины произошло при достижении 53О между законцовками. Учитывая отдачу (пружинение), получаем, что потеря технологической прочности наступила при достижении угла гибки около 50о (Рис. К2.1.16 а). В начале одной из версий разрушения Кронштейна была такая: буртик разделки кромки упирается в ребро матрицы при гибке, что приводит к отрыву части заготовки.

На Рисунке К2.1.16 показано определение момента разрыва металла:

а) Красными линиями обозначено нахождение буртиков в момент катастрофического развития трещины: видно, что буртики прошли ребра матрицы (R4).

б) На фото зелеными стрелками указаны плоскости буртиков на оторванных частях: на поверхностях буртиков нет следов замятий, что говорит об отсутствии силового упора буртиков в ребра матрицы в процессе гибки.

в) На наружных поверхностях заготовки красными стрелками отмечены потертости от контакта с ребрами матрицы: наиболее сильные замятия поверхностей (момент достижения пика разрушающей нагрузки) происходили тогда, когда буртики уже миновали ребра матрицы.

Рисунок К2.1.16: определение момента развития трещины.

Для исправления ошибок проектирования на фрезерный участок было выдано задание по доработке штампа:

1. Формирующие поверхности матрицы отфрезерованы до получения одностороннего зазора 8,9 мм.

2. На ребрах матрицы были выполнены радиусы R8 мм.

Б. Нелогичность штампа.

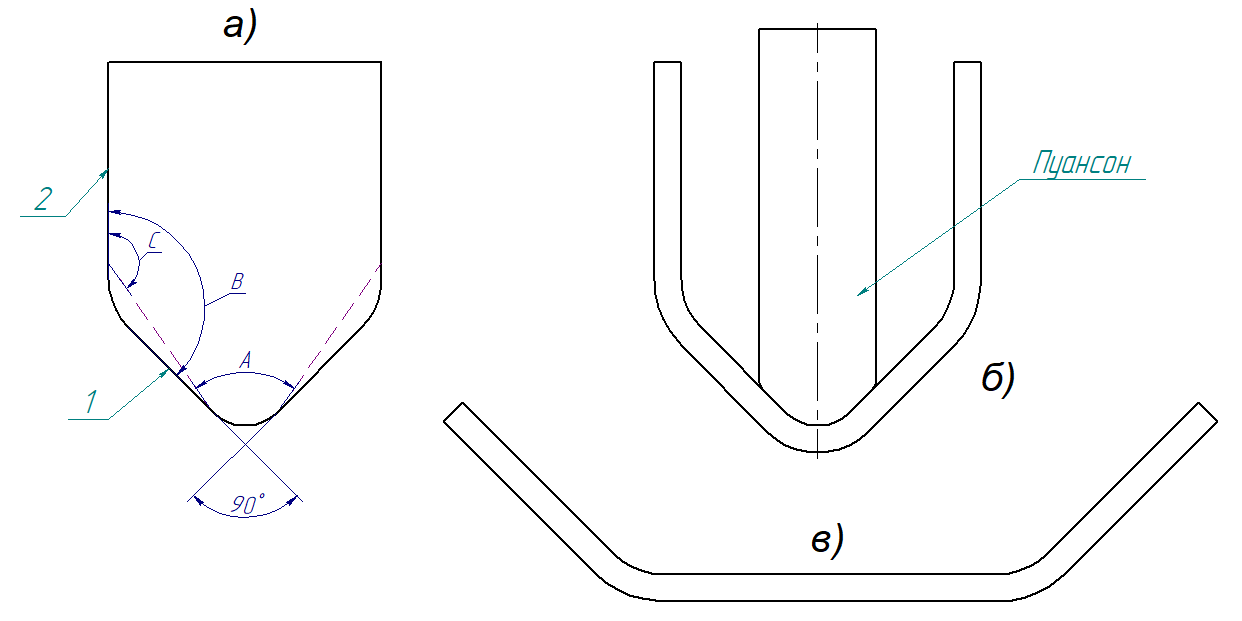

На фото выше видно (Рис. К2.1.15, слева), что у готовых Кронштейнов имеется распружинивание. Посмотрим на схемах: можно ли реализовать в штампе обсуждаемой конструкции мероприятия, препятствующие распружиниванию.

На Рисунке К2.1.17 а) показана схема, из которой видно, что, если компенсировать пружинение при гибке угла 90О (значение взято условное) на пуансоне (угол А), то угол пуансона В между кромками 1 и 2 увеличится до угла С (штриховые линии). В результате мы приходим к противоречию: вместо уменьшения угла гибки законцовок Кронштейна получаем его увеличение в сторону распружинивания. Выполнение гибки с чеканкой угла между кромками 1 и 2 не представляется возможным. Из чего появляется необходимость в правке углов двух законцовок.

Рисунок К2.1.17: схемы гибки углов Кронштейна.

Остается рекомендовать проводить гибку в два этапа: окончательно формировать один средний угол заготовки (Рис. К2.1.17 б), у которой предварительно отогнуты законцовки (Рис. К2.1.17 в)

В. Неявные исходные данные.

Рисунок К2.1.18: определение угла гибки.

На чертеже Кронштейна (Рис. К2.1.11) отсутствует угол среднего гиба. Пусть этот угол равен 90О. Но тогда не ясно, где находятся центры радиусов R20. Изначально можно предположить, что такие центры совпадают по вертикали с кромкой, которую определяет размер 46. Во всяком случае, на чертеже Кронштейна это совпадение на правом виде можно заметить визуально. Однако, ориентироваться на положение линии, даже толщина которой может давать для координаты радиуса весьма смутные данные, я считаю неправильным. Конструктор мог бы однозначно обозначить расстояние до центра радиуса R20, хотя бы справочным размером.

Попробуем прорисовать схему с таким расположением радиусов R20 (Рис. К2.1.18 а). Центральный угол гибки в этом случае получается 103о30´.

Схема с изначальным центральным углом гибки 90о (Рис. К2.1.18 б) приводит к тому, что высота расположения центров радиусов R20 равна 51,4 мм, а кромка, определяемая размером 46, явно уехала визуально совсем не на то место, которое указано на чертеже Кронштейна и не горизонтальна.

И мы опять сталкиваемся с теми самыми «неявными исходными данными» из моего определения той деятельности, которой заняты каждодневно большинство конструкторов, инженеров, технологов:

«Решение задач с неявными исходными данными, методом мозгового штурма, в режиме экстремального проектирования».

Осталось проверить: как же эти «неявные исходные данные» были определены много лет назад безымянным конструктором Бюро по проектированию оснастки Отдела Главного Технолога. Повторный поход на склад оснастки с угломером все прояснил: в штампе реализован угол среднего гиба 103о30´ (Рис. К2.1.19).

Рисунок К2.1.19: замер формирующего угла пуансона штампа

Г. Детективный финал.

Зачастую такие случай, как с этим штампом гибки, превращаются в некий аналог расследования. Так произошло и на этот раз. После описанных выше событий я пошел в КБ и попросил начальника «серийки» показать мне на 3D модели: к чему же приваривается Кронштейн, причиной брака которого являются две разделки кромок крайне похожие на разделку под сварку (Рис. К2.1.110).

Зачастую такие случай, как с этим штампом гибки, превращаются в некий аналог расследования. Так произошло и на этот раз. После описанных выше событий я пошел в КБ и попросил начальника «серийки» показать мне на 3D модели: к чему же приваривается Кронштейн, причиной брака которого являются две разделки кромок крайне похожие на разделку под сварку (Рис. К2.1.110).

Анализ документации и 3D модели показал, что указанные разделки кромок к сварке не имеют никакого отношения. Данный факт еще больше напустил туману к продолженному после моему расследованию. Но это уже совсем другая история…

Рисунок К2.1.110: разделка кромок

*****

V. Послесловие.

1. Какой бы не казалась простой оснастка, нельзя игнорировать опыт, который мы можем почерпнуть из специальной технической литературы, ГОСТов, ОСТов, Производственных инструкций и других регламентирующих документов для определения геометрических и технологических параметров оснастки и ее элементов.

В частности, если бы при проектировании штампа, рассмотренного в этом параграфе, были бы учтены рекомендации по схеме и зазорам, то брака заготовок, доработки штампа и увеличения себестоимости деталей, требующих доработки (рихтовки после гибки), удалось бы избежать.

2. Зачастую многие проблемы оснастки снимаются своевременным внесением изменений в документацию изготавливаемых при помощи оснастки деталей. Из опыта можно с уверенностью сказать, что рассмотрение места детали в сборочных единицах, подтверждение технической обоснованности наличия концентраторов напряжений и т.п. должны стать обязательными.

Комментарии

Опыт - сын ошибок трудных (с)... ))) "Старперы" рулят... )))

Этот опыт нужно передать тем, кто идет за нами. Чтобы они не совершали такие ошибки и не тратили время на их устранение.

Снимаю шляпу перед конструкторами и технологами с логарифмической линейкой!!!

И с миллиметровкой!

:)

Спасибо. Как глоток свежего чистого воздуха.

Пожалуйста! У меня уже накоплено много таких статей...

Спасибо, познавательно.

Пожалуйста!

У меня много таких статей...

интересно современные программы моделирования могут просчитать эти моменты? Так сказать физику процесса

Есть такое... Я видел такую реализацию в программах от концерна Фольксваген и атомного министерства Франции. Называются они "Форминг".

На сегодня нашим производителем САПР T-FLEX анонсирован такой модуль! Жду с нетерпением!

Полез посмотреть на T-FLEX в части подготовки программ для ЧПУ. Последний ролик на ТыТрубке 3 года назад(( После просмотра сложилось стойкое ощущение высоких требований к пользователю. Таки явно ощущается ориентация на профессиональное, скорее даже на корпоративное, использование. Для гаражной мастерской с одним ЧПУ-Фрезером излишне сложен((

Fusion360 несравнимо дружелюбнее и удобнее для человека без конструкторского образования. Потому приходится выкручиваться и продлять на него лицензию((

Вопрос в том, что перед гибкой я могу в модуле проверить на предмет предельной вытяжки, вероятности трещин и прочего...

То, что у наших САПРо-строителей сейчас нет времени на "мелочи" - так я об этом писал: наши госкорпорации переходят с импортных САПР на отечественные, и заниматься какими-то роликами сапровцам сейчас просто некогда.

Я компасом 3D пользуюсь. Да очень неудобно по сравнению с Fusion, но в планах на будущее поработать не только для своего 3D принтера. И уроков по компасу нормально так есть.

Думаю, годков через 3...5 Компас и T-FLEX будут на очень высоком уровне! Работа сейчас там идет гигантская...

Согласен! :)

Мы бы такие сделали без штампа Центральный не важно, а два боковых изгиба дают смещение при выгибании, за счёт разницы в материале. Один, два протестить, остальные будут сделаны как нужно. Штампы нужно программой 3D делать, и это нужно уметь, а допуск у всех деталей есть. Сточенная кромка в центре обычно идёт под сварку. Два разных радиуса можно сразу устанавливать на станке и гнуть. Это не сложно, как деталь. Штамп сделать сложнее, чем выгнуть саму деталь

Центральный не важно, а два боковых изгиба дают смещение при выгибании, за счёт разницы в материале. Один, два протестить, остальные будут сделаны как нужно. Штампы нужно программой 3D делать, и это нужно уметь, а допуск у всех деталей есть. Сточенная кромка в центре обычно идёт под сварку. Два разных радиуса можно сразу устанавливать на станке и гнуть. Это не сложно, как деталь. Штамп сделать сложнее, чем выгнуть саму деталь  1-2 минуты, чтобы выгнуть эту на чертеже, за счёт смены радиусов, на на тестирование минут 10, проверить градусы и всё такое прочее. За полчаса мог бы сотню таких нагнуть

1-2 минуты, чтобы выгнуть эту на чертеже, за счёт смены радиусов, на на тестирование минут 10, проверить градусы и всё такое прочее. За полчаса мог бы сотню таких нагнуть  (шутка), тут ещё и материал какой у них. В любом, случае, это быстро делается

(шутка), тут ещё и материал какой у них. В любом, случае, это быстро делается

Совсем просто было бы на листогибе с поворотной балкой делать... Без всяких новых штампов. Там и радиусы можно разные получать.

Насчет "кромки под сварку": так я и выяснил, что ни к чему Кронштейн этими кромками не приваривается. Вот в чем соль!

Это я так написал, что обычно под сварку, сейчас разные конечно. Под сварку обычно грубая и делают сразу лазером при вырезании детали, тонкие вручную, очень толстые газом режут. Последнее время часто снимают кромки на фрезерных, те "красивые" и конечно не под сварку. Те и гнуть нужно аккуратнее. Правда, чтобы выгнуть это, нужно иметь станок с приспособлениями для этого. Тогда это легко. Без станка это тяжело сделать и нужно искать способы другие.

В конкретном случае разделка кромок была сделана заранее на фрезере...

Кстати, можно перенести разделку кромок после гибки.

Верхнюю часть штампа можете делать под размер детали, но нижняя часть (матрица) должна иметь минимум 2 градуса больше, чем то, что вам необходимо. Материал должен иметь место, куда гнуться. На матрице с открытием в 60 градусов можно выгнуть деталь с углом в 62 градуса, просто материалу некуда уходить после. При этом кромка уже значения не имеет, потому что начнёте гнуть с центра. Изменится высота детали, нужно делать пробную пластину и проверить размеры, какие выходят по высоте, после этого сделать корректировку и уже давать размеры тем кто вырезает. На станке я бы гнул вначале боковые, потом центр. У нас главный размер, обычно, ширина, все излишки уходят вверх. Правда, у нас в офисе рассчитывают размеры, сразу под ту матрицу и пуансон, что нужно и всё кажется легко :)

Как раз в статье я и говорю о том, что нужно применять именно такой метод...

Тогда это не штамп. Тогда это то, что я и делаю. Но у меня станок с компьютером, я могу сам программировать весь процесс, учитывая все необходимые матрицы, пуансоны, градусы, плотность материала, толщину, количество изгибов и т.д., и гнуть. Если этого нет, тогда всё это сложно. А вручную, и вправду, трубогибом удобнее. Даже не знаю, что посоветовать.

Согласен!

Вот ни разу такой фигней не занималась, кроме изгибания бумаги при производстве бумажных самолетиков, но при поглядывании на самый первый чертеж мне без всякого умничанья понятно, что если на холодную делать, то нужно в два этапа, иначе жопа.

И чё, для этого образование нужно какое-то или кувалды достаточно?

Можно и за один ход пресса. Но нужно усложнять штамп, например, подвижными ползушками, подаваемыми клиньями, которые будут загибать края внутрь...

Но в данном случае количество заготовок было под два десятка...

Если стоит задача изготавливать только один тип деталей, то можно и в тиски зажимать и кувалдой осаживать по оправке...

А если в программе изготовления сотни подобных деталей, то на это дело в мое время на факультете АМ в Бауманке шесть лет учили...

Понятно мне, что мне же ничего не понятно. Одно дело из листа назагибать какую-нибудь малозначительную и весьма прямоугольную фигню, типа почтового ящика, и совсем другое какая-то знАчимая деталь. Любая гибка - это деформация, нарушение структуры. Как их можно гнуть на холодную, без последующего крепления структуры (например, закалки), тем более, когда из-за рукожопости еще не только гнётся, но и тянется и сдвигается?

Я не о вашей компетенции, но неужели без бауманки не видно на такой элементарной детали и на таком элементарном штампе? Мне всегда казалось, что какой-нибудь деревенский кузнец или заводской токарь-универсал могут научить бауманчанина многому такому, чему накакая 3д-приблуда не научит.

Почтовый ящик непростая деталь для гибки.

Что касаемо вот этого:

1. В процессе гибки происходит пластическое течение металла. Если его не будет, то металл просто отпружинит назад. У каждого сплава и толщины есть критический радиус. Гибка с радиусом больше него приводит к последующему полному распружиниванию.

2. Зачастую термообработку (отжиг) ведут не после, а до гибки, чтобы гнуть без трещин.

Есть и такое. Я многое почерпнул из знаний работяг, причем много чего уникального...

Но есть и такое, где пришлось учить работяг не допускать брака...

Спасибо, интересно. Про распружинивание и в самом посте прочитала и в ответе на коммент услышала. Догадывалась (думала), что что-то такое должно быть. Угу, оно есть))) На днях заставлю "бывалых" просветить меня поподробнеена этот счет, но простыми словами и понятно. Эх, так и живем...

Гибка - это целый мир!

Как не вспомнить для настроения А. Райкина "Мысли рационализатора или дурак с инициативой".

К балерине (Волочковой) прикрутить динаму- пусть ток дает в отсталые районы . ( Хоть какая-то польза от балета и Сволочковой))

Зелёная энергетика Большого театра, хе хе!

Райкин много чего говорил умного...

Я же веду речь о каждодневных проблемах реального производства и методам устранения, как говорится, "зепердосов".

Я бы что-то типа этого наваял бы:

Схема с одним штампом и сдвигаемым клиньями ползушками, догибающими законцовки - это стандартная схема. Но в данном случае усложнение штампа нерационально: деталей требуется в год несколько десятков...

Угу, гораздо побащщщще на мой скус)))

Перспективный чат детектед! Сим повелеваю - внести запись в реестр самых обсуждаемых за последние 4 часа.

Пуансон имеет смысл делать, в верхней части, не 81 мм, а на 3-4 мм уже, по -1,5-2 мм на сторону.

Допуск на 81 мм +3...-1,5...

По зауженному пуансону: есть смысл, если распружинивание боковых сгибов можно было бы скомпенсировать чеканкой угла. Но как это сделать для боковых гибов?

Рабочий ход - "отскок"(2-3 мм) - "дожим" детали с чуть большим усилием.

"Дожим" - это гибка с чеканкой угла.

В принципе, может наблюдаться обратное распружинивание, то есть наоборот в сторону уменьшения угла... Для этого нужно гнуть с малым радиусом гибки...

Когда ещё читал сразу всплыла мысль гнуть в два приёма... Сопроматчик-теоретик, не более.

Спасибо, интересно вас читать, не останавливайтесь. )

Все верно. Я там и сделал вывод о необходимости получения детали за две операции гибки.

Да что Вы! У меня только в планах писанины на годы...

Аш уникальный форум) сложилось мнение, что если пообсуждать гравитацинное оружие ( без радиации, но Бада-Бум), то наши ребята смогут организовать.)

Это верно! Тут собрались гуры!

Еще не дочитал, но одобряю. Имею двух сыновей уже под 50, инженеры , руки и голова на месте. Сам естественно тоже....инженер. Три внука. Первый заканчивает архитектуру. Второй у атомщиков как бы в техучилище. В чем странность или провидение Всевышнего? Мой отец был классным токарем. И вот мой Егорка (второй) начинает токарить в училище и причем хорошо. Ему нравится. Как? Откуда эта связь? Ничего не рассказывал.

Три внука. Первый заканчивает архитектуру. Второй у атомщиков как бы в техучилище. В чем странность или провидение Всевышнего? Мой отец был классным токарем. И вот мой Егорка (второй) начинает токарить в училище и причем хорошо. Ему нравится. Как? Откуда эта связь? Ничего не рассказывал.

Главный вопрос- куда смотрят наши рулевые? Техучилищ нет, как и нет высококвалифицированных рабочих. Выпуск инженеров падает. Массовое образование деградирует. Поэтому особой радости от стабильности нашей экономики нет.

Полно техучилищ. Причем сейчас много их строят.

Они есть. Без них не было бы космоса, атома, авиации, ВПК и много еще чего.

Уже нет!

Не вижу этого.

Обычно такие чувства у навальнят, личинок Ходорковского, либеромразоты, укро-нацистов и прочей нечисти!

Есть такое понятие - обратная связь. Поэтому всегда любил работать с настырными и упрямыми людьми, которые всегда в глаза говорили о состоянии дел на объектах. Вы я ,вижу , из этой же категории, поэтому примите мое уважение. Попался мне где-то полгода назад еще один упрямец, математик Алексей Савватеев. Вот только одно его выступление по образованию https://www.youtube.com/watch?v=Lh-n18F2EdI&t=2s. А вот еще одна упрямая наверное личность https://dzen.ru/a/ZcDi0e88i0lvq8Hu. И вот думаю- к какой категории их отнести? Сам то я из прочей нечисти, что не мешает мне голосовать за нашего президента и помогать материально ребятам на СВО. Все же прошу извинить за резкость , видимо в моем болоте(городке)ситуация не такая, как Вы написали.

Ну и Вы меня извините!